Page 29 - 理化检验-物理分册2022年第九期

P. 29

王步美, 等: 加氢裂化装置中超期服役压力容器损伤模式的识别

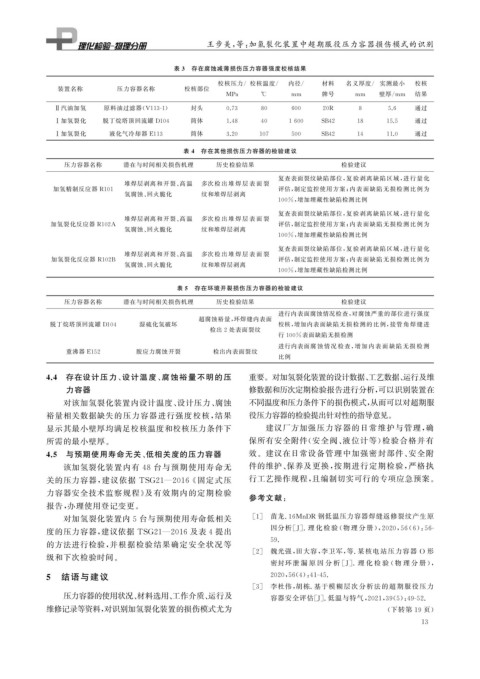

表 3 存在腐蚀减薄损伤压力容器强度校核结果

校核压力 / 校核温度 / 内径 / 材料 名义厚度 / 实测最小 校核

装置名称 压力容器名称 校核部位

MPa ℃ mm 牌号 mm 壁厚 / mm 结果

Ⅱ 汽油加氢 原料油过滤器( V113-1 ) 封头 0.73 80 600 20R 8 5.6 通过

Ⅰ 加氢裂化 脱丁烷塔顶回流罐 D104 筒体 1.48 40 1600 SB42 18 15.5 通过

Ⅰ 加氢裂化 液化气冷却器 E113 筒体 3.20 107 500 SB42 14 11.0 通过

表 4 存在其他损伤压力容器的检验建议

压力容器名称 潜在与时间相关损伤机理 历史检验结果 检验建议

复查表面裂纹缺陷部位, 复验剥离缺陷区域, 进行量化

堆焊层剥离和开裂、 高温 多次 检 出 堆 焊 层 表 面 裂

加氢精制反应器 R101 评估, 制定监控使用方案; 内表面缺陷无损检测比例为

氢腐蚀、 回火脆化 纹和堆焊层剥离

100% , 增加埋藏性缺陷检测比例

复查表面裂纹缺陷部位, 复验剥离缺陷区域, 进行量化

堆焊层剥离和开裂、 高温 多次 检 出 堆 焊 层 表 面 裂

加氢裂化反应器 R102A 评估, 制定监控使用方案; 内表面缺陷无损检测比例为

氢腐蚀、 回火脆化 纹和堆焊层剥离

100% , 增加埋藏性缺陷检测比例

复查表面裂纹缺陷部位, 复验剥离缺陷区域, 进行量化

堆焊层剥离和开裂、 高温 多次 检 出 堆 焊 层 表 面 裂

加氢裂化反应器 R102B 评估, 制定监控使用方案; 内表面缺陷无损检测比例为

氢腐蚀、 回火脆化 纹和堆焊层剥离

100% , 增加埋藏性缺陷检测比例

表 5 存在环境开裂损伤压力容器的检验建议

压力容器名称 潜在与时间相关损伤机理 历史检验结果 检验建议

进行内表面腐蚀情况检查, 对腐蚀严重的部位进行强度

超腐蚀裕量, 环焊缝内表面

脱丁烷塔顶回流罐 D104 湿硫化氢破坏 校核, 增加内表面缺陷无损检测的比例, 接管角焊缝进

检出 2 处表面裂纹

行 100% 表面缺陷无损检测

进行内表面腐 蚀 情 况 检 查, 增 加 内 表 面 缺 陷 无 损 检 测

重沸器 E152 胺应力腐蚀开裂 检出内表面裂纹

比例

4.4 存在设计压力、 设计温度、 腐蚀裕量不明的压 重要。对加氢裂化装置的设计数据、 工艺数据、 运行及维

力容器 修数据和历次定期检验报告进行分析, 可以识别装置在

对该加氢裂化装置内设计温度、 设计压力、 腐蚀 不同温度和压力条件下的损伤模式, 从而可以对超期服

裕量相关数据缺失的压力容器进行强度校核, 结果 役压力容器的检验提出针对性的指导意见。

显示其最小壁厚均满足校核温度和校核压力条件下 建议厂方加强压力容器的日常维护与管理, 确

所需的最小壁厚。 保所有安全附件( 安全阀、 液位计等) 检验合格并有

4.5 与预期使用寿命无关、 低相关度的压力容器 效。建议在日常设备管理中加强密封部件、 安全附

该加氢裂化装置内有 48 台与预期使用寿命无 件的维护、 保养及更换, 按期进行定期检验, 严格执

关的压力容器, 建议依据 TSG21 — 2016 《 固定式压 行工艺操作规程, 且编制切实可行的专项应急预案。

力容器安全技术监察规程》 及有效期内的定期检验

参考文献:

报告, 办理使用登记变更。

对加氢裂化装置内 5 台与预期使用寿命低相关 [ 1 ] 苗龙 .16MnDR 钢低温压力容器焊缝返修裂纹产生原

度的压力容器, 建议依据 TSG21 — 2016 及表 4 提出 因分析[ J ] . 理 化 检 验 ( 物 理 分 册), 2020 , 56 ( 6 ): 56-

的方法进行检验, 并根据检验结果确定安全状况等 59.

[ 2 ] 魏光强, 田大容, 李卫军, 等 . 某核电站压力容器 O 形

级和下次检验时间。

密封环 泄 漏 原 因 分 析 [ J ] . 理 化 检 验 ( 物 理 分 册 ),

5 结语与建议 2020 , 56 ( 4 ): 41-45.

[ 3 ] 李杜伟, 胡栋 . 基于模糊层次分析法的超期服役压力

压力容器的使用状况、 材料选用、 工作介质、 运行及 容器安全评估[ J ] . 低温与特气, 2021 , 39 ( 5 ): 49-52.

维修记录等资料, 对识别加氢裂化装置的损伤模式尤为 ( 下转第 19 页)

1 3