Page 34 - 理化检验-物理分册2022年第九期

P. 34

刘卫东, 等: 钛合金在金相检验中的常见缺陷

图 11 TC4 叶片抛光后“ 白斑” 区域及周围正常区域的显微组织形貌

图 12 TC6 叶片断口的宏观及微观形貌

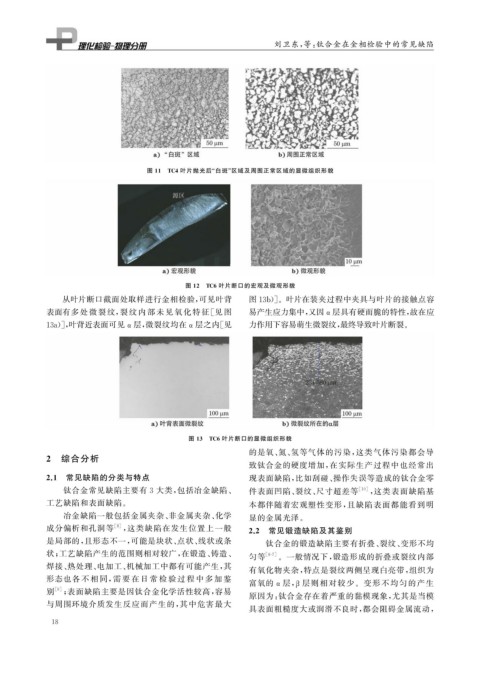

从叶片断口截面处取样进行金相检验, 可见叶背 图13b )]。叶片在装夹过程中夹具与叶片的接触点容

表面有多 处 微 裂 纹, 裂 纹 内 部 未 见 氧 化 特 征[ 见 图 易产生应力集中, 又因α层具有硬而脆的特性, 故在应

13a )], 叶背近表面可见 α层, 微裂纹均在 α层之内[ 见 力作用下容易萌生微裂纹, 最终导致叶片断裂。

图 13 TC6 叶片断口的显微组织形貌

的是氧、 氮、 氢等气体的污染, 这类气体污染都会导

2 综合分析

致钛合金的硬度增加, 在实际生产过程中也经常出

2.1 常见缺陷的分类与特点 现表面缺陷, 比如刮碰、 操作失误等造成的钛合金零

钛合金常见缺陷主要有 3 大类, 包括冶金缺陷、 件表面凹陷、 裂纹、 尺寸超差等 [ 10 ] , 这类表面缺陷基

工艺缺陷和表面缺陷。 本都伴随着宏观塑性变形, 且缺陷表面都能看到明

冶金缺陷一般包括金属夹杂、 非金属夹杂、 化学 显的金属光泽。

成分偏析和孔洞等 [ 8 ] , 这类缺陷在发生位置上一般 2.2 常见锻造缺陷及其鉴别

是局部的, 且形态不一, 可能是块状、 点状、 线状或条 钛合金的锻造缺陷主要有折叠、 裂纹、 变形不均

状; 工艺缺陷产生的范围则相对较广, 在锻造、 铸造、 匀等 [ 6-7 ] 。一般情况下, 锻造形成的折叠或裂纹内部

焊接、 热处理、 电加工、 机械加工中都有可能产生, 其

有氧化物夹杂, 特点是裂纹两侧呈现白亮带, 组织为

形态也各 不 相 同, 需 要 在 日 常 检 验 过 程 中 多 加 鉴

富氧的 α层, 层则相对较少。变形不均匀的产生

β

别 [ 9 ] ; 表面缺陷主要是因钛合金化学活性较高, 容易

原因为: 钛合金存在着严重的黏模现象, 尤其是当模

与周围环境介质发生反应而产生的, 其中危害最大

具表面粗糙度大或润滑不良时, 都会阻碍金属流动,

1 8