Page 32 - 理化检验-物理分册2022年第九期

P. 32

刘卫东, 等: 钛合金在金相检验中的常见缺陷

表 1 TC2 卡箍和整流叶片的显微硬度测试及能谱分析结果 检验, 发现在零件表面存在纵向的亮条缺陷, 其宏

显微硬度 元素质量分数 / % 观形貌如图 5 所示, 可见缺陷处组织较粗大, 无机

测试位置

平均值 / HV 械变形特征, 缺陷区域的长度约为 35 mm , 宽度约

Al Ti Mn

卡箍亮条缺陷处 263 4.21 94.56 1.23 为 5mm 。

卡箍周围正常区域 259 4.28 94.44 1.28 从 TC2 低压进气导向叶片截取试样, 沿叶片横

整流叶片亮条缺陷处 271 4.09 94.40 1.51

整流叶片周围正常区域 268 4.13 94.40 1.47 截面制样, 然后对其进行金相检验, 结果如图 6 所

示。由图 6 可知, 缺陷处的组织与正常区域的组织

1.3 TC2 导向叶片表面的富钛偏析 存在明显差异, 缺陷处的组织深度为 0.3mm , 为粗

TC2 低压进气导向叶片经机加工后进行金相 大的 α晶粒组成的贫 相区。

β

图 5 TC2 低压进气导向叶片亮条缺陷的宏观形貌

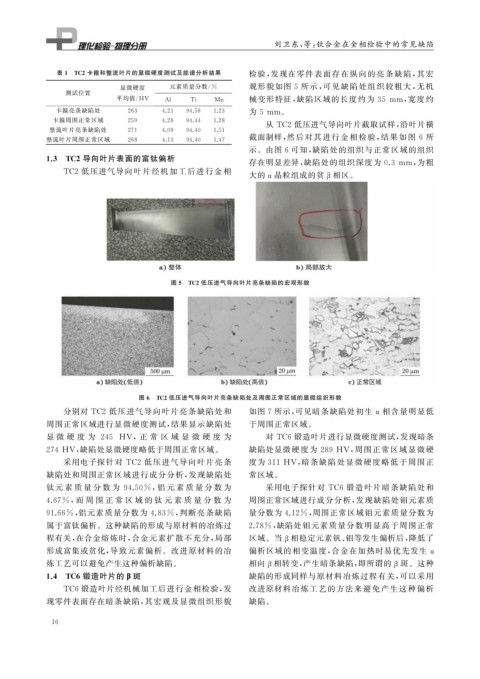

图 6 TC2 低压进气导向叶片亮条缺陷处及周围正常区域的显微组织形貌

分别对 TC2 低压进气导向叶片亮条缺陷处和 如图 7 所示, 可见暗条缺陷处初生 α 相含量明显低

周围正常区域进行显微硬度测试, 结果显示缺陷处 于周围正常区域。

显 微 硬 度 为 245 HV ,正 常 区 域 显 微 硬 度 为 对 TC6 锻造叶片进行显微硬度测试, 发现暗条

274HV , 缺陷处显微硬度略低于周围正常区域。 缺陷处显微硬度为 289HV , 周围正常区域显微硬

采用电子探针对 TC2 低压进气导向叶片亮条 度为 311HV , 暗条缺陷处显微硬度略低于周围正

缺陷处和周围正常区域进行成分分析, 发现缺陷处 常区域。

钛元 素 质 量 分 数 为 94.50% , 铝 元 素 质 量 分 数 为 采用电子探针对 TC6 锻造叶片暗条缺陷处和

4.67% , 而 周 围 正 常 区 域 的 钛 元 素 质 量 分 数 为 周围正常区域进行成分分析, 发现缺陷处钼元素质

91.66% , 铝元素质量分数为 4.83% , 判断亮条缺陷 量分数为 4.12% , 周围正常区域钼元素质量分数为

属于富钛偏析。这种缺陷的形成与原材料的冶炼过 2.78% , 缺陷处钼元素质量分数明显高于周围正常

程有关, 在合金熔炼时, 合金元素扩散不充分, 局部 区域。当 β 相稳定元素钒、 钼等发生偏析后, 降低了

形成富集或贫化, 导致元素偏析。改进原材料的冶 偏析区域的相变温度, 合金在加热时易优先发生 α

炼工艺可以避免产生这种偏析缺陷。 相向 相转变, 产生暗条缺陷, 即所谓的 斑。这种

β β

1.4 TC6 锻造叶片的 β 斑 缺陷的形成同样与原材料冶炼过程有关, 可以采用

TC6 锻造叶片经机械加工后进行金相检验, 发 改进原材料冶炼工艺的方法来避免产生这种偏析

现零件表面存在暗条缺陷, 其宏观及显微组织形貌 缺陷。

1 6