Page 28 - 理化检验-物理分册2022年第九期

P. 28

王步美, 等: 加氢裂化装置中超期服役压力容器损伤模式的识别

进行分析; 然后对筛选出存在与寿命相关损伤的压 2.2 潜在损伤机理

力容器进行与预期使用寿命相关度水平的评估与归 结合对加氢裂化装置内压力容器现有存档资

类; 最后对存在与预期使用寿命相关的压力容器进 料的审查, 以及对加氢裂化工艺流程的分析, 对加

行检验与量化评估, 并针对损伤给出检验建议。 氢裂化装 置 进 行 潜 在 损 伤 模 式 识 别, 发 现 其 主 要

的潜在损 伤 有: ① 腐 蚀 减 薄, 如 高 温 硫 化 物 腐 蚀

2 加氢裂化装置潜在损伤模式识别

( 氢气环境)、 氯化铵腐蚀、 酸性水腐蚀、 胺腐蚀等;

2.1 加氢裂化装置概况 ② 环境开裂, 如湿硫化氢破坏、 胺应 力 腐 蚀 开 裂、

加氢裂化工艺的原理为: 在较高压力下, 烃类分 碱应力腐蚀开 裂等; ③ 材料劣化, 如 回 火 脆 化、 晶

子和氢气在催化剂表面进行裂解反应, 并生成了较 粒长大; ④ 机 械 损 伤, 如 蠕 变 损 伤; ⑤ 其 他 损 伤,

小分子, 同时也发生了加氢脱硫、 脱氮和不饱和烃的 如高温氢腐蚀、 堆焊层剥离和开裂等 [ 7-10 ] 。

加氢反应, 生成了石脑油、 航空煤油以及柴油等。该

3 与预期使用寿命相关度的归类与筛选

装置主要由反应系统、 分馏系统、 脱硫系统 3 大系统

组成 [ 5-6 ] 。 结合潜在损伤模式识别结果与历史定期检验结

加氢裂化装置共涵盖了 62 台超期服役的压力 果, 判断压力容器是否存在与预期使用寿命相关的

容器, 这些压力容器的类别和安全状况等级如表 1 损伤, 并对其损伤情况或损伤程度进行评估, 分析压

所示, 其中第I类和第II类压力容器占比 79.03% , 力容器与预期使用寿命的相关度水平。压力容器与

安全状况等级为 3 级的压力容器占比 46.38% , 不 预期使用寿命的相关度分为 3 类: 无关、 低相关度和

存在安全状况等级 4 级及以上的压力容器。 高相关度。

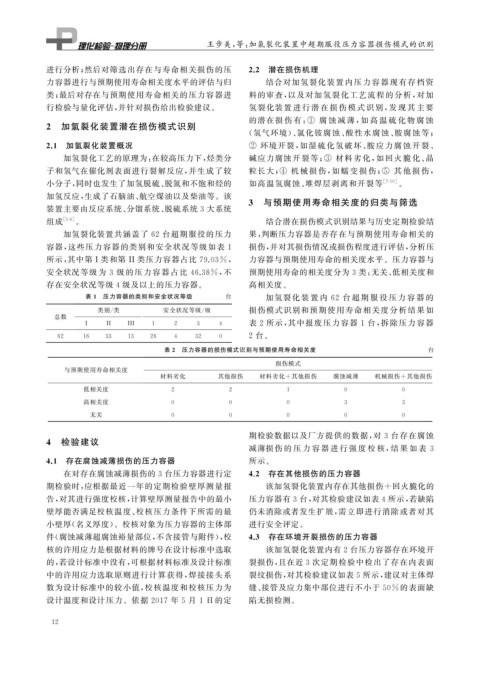

表 1 压力容器的类别和安全状况等级 台 加氢裂化 装 置 内 62 台 超 期 服 役 压 力 容 器 的

类别 / 类 安全状况等级 / 级 损伤模式识别和预期使用寿命相关度分析结果如

总数

I II III 1 2 3 4 表 2 所示, 其中报废压力容器 1 台, 拆除压力容器

2 台。

62 16 33 13 26 4 32 0

表 2 压力容器的损伤模式识别与预期使用寿命相关度 台

损伤模式

与预期使用寿命相关度

材料劣化 其他损伤 材料劣化 + 其他损伤 腐蚀减薄 机械损伤 + 其他损伤

低相关度 2 2 1 0 0

高相关度 0 0 0 3 3

无关 0 0 0 0 0

期检验数据以及厂方提供的数据, 对 3 台存在腐蚀

4 检验建议

减薄损伤 的 压 力 容 器 进 行 强 度 校 核, 结 果 如 表 3

4.1 存在腐蚀减薄损伤的压力容器 所示。

在对存在腐蚀减薄损伤的 3 台压力容器进行定 4.2 存在其他损伤的压力容器

期检验时, 应根据最近一年的定期检验壁厚测量报 该加氢裂化装置内存在其他损伤 + 回火脆化的

告, 对其进行强度校核, 计算壁厚测量报告中的最小 压力容器有 3 台, 对其检验建议如表 4 所示, 若缺陷

壁厚能否满足校核温度、 校核压力条件下所需的最 仍未消除或者发生扩展, 需立即进行消除或者对其

小壁厚( 名义厚度)。校核对象为压力容器的主体部 进行安全评定。

件( 腐蚀减薄超腐蚀裕量部位, 不含接管与附件), 校 4.3 存在环境开裂损伤的压力容器

核的许用应力是根据材料的牌号在设计标准中选取 该加氢裂化装置内有 2 台压力容器存在环境开

的, 若设计标准中没有, 可根据材料标准及设计标准 裂损伤, 且在近 3 次定期检验中检出了存在内表面

中的许用应力选取原则进行计算获得, 焊接接头系 裂纹损伤, 对其检验建议如表 5 所示, 建议对主体焊

数为设计标准中的较小值, 校核温度和校核压力为 缝、 接管及应力集中部位进行不小于 50% 的表面缺

设计温度和设计压力。依据 2017 年 5 月 1 日的定 陷无损检测。

1 2