Page 29 - 理化检验-物理分册2021年第十二期

P. 29

韩北方, 等: 金相样品制备影响因素及金相制样实例

温度在150~200℃ , 目前大多数金属材料都可以使 时, 将试样相对上一道磨制方向旋转90° , 且需要保

用热镶嵌技术。热镶嵌是将试样置于镶料中进行压 持力度相对均匀, 否则容易将磨抛面制样成为“ 钻

制→加热→冷却后得到整体致密性和平行度较好的 石” 状多棱角平面, 为后续制样及观察带来不便。

样品, 在进行金相检验、 显微硬度测试及扫描电镜观 ( 2 )磨抛时间

察时都更加稳定。冷镶嵌主要用于热敏感材料、 热 金属样品在磨抛过程中要选取适当的磨抛时

镶嵌时由于受压力易碎的材料或较大尺寸材料的镶 间。磨抛时间过长, 金属样品表面形成假象的可能

嵌。如想得 到 致 密 性 好 的 样 品 需 要 配 套 使 用 真 性增加, 尤其在抛光布上进行抛光时, 大多数金属材

空泵。 料在长时间同时与空气和水接触时, 容易发生氧化,

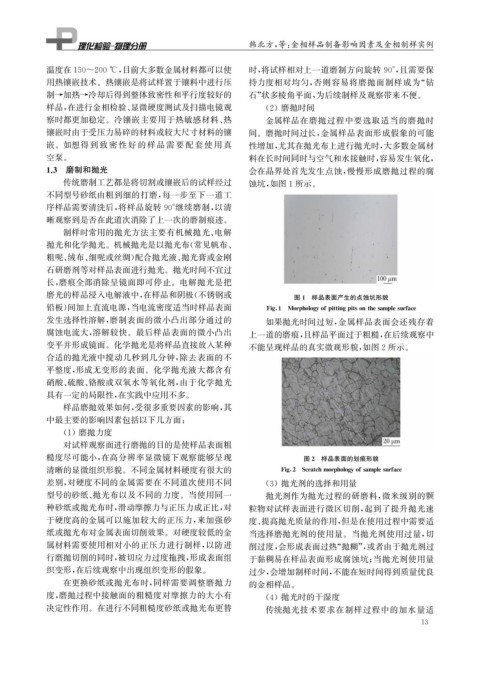

1.3 磨制和抛光 会在晶界处首先发生点蚀, 慢慢形成磨抛过程的腐

传统磨制工艺都是将切割或镶嵌后的试样经过 蚀坑, 如图1所示。

不同型号砂纸由粗到细的打磨, 每一步至下一道工

序样品需要清洗后, 将样品旋转90° 继续磨制, 以清

晰观察到是否在此道次消除了上一次的磨制痕迹。

制样时常用的抛光方法主要有机械抛光、 电解

抛光和化学抛光。机械抛光是以抛光布( 常见帆布、

粗呢、 绒布、 细呢或丝绸) 配合抛光液、 抛光膏或金刚

石研磨剂等对样品表面进行抛光。抛光时间不宜过

长, 磨痕全部消除呈镜面即可停止。电解抛光是把

磨光的样品浸入电解液中, 在样品和阴极( 不锈钢或 图1 样品表面产生的点蚀坑形貌

铅板) 间加上直流电源, 当电流密度适当时样品表面 Fi g 1 Mor p holo gy of p ittin gp itsonthesam p lesurface

发生选择性溶解, 磨制表面的微小凸出部分通过的 如果抛光时间过短, 金属样品表面会还残存着

腐蚀电流大, 溶解较快。最后样品表面的微小凸出 上一道的磨痕, 且样品平面过于粗糙, 在后续观察中

变平并形成镜面。化学抛光是将样品直接放入某种 不能呈现样品的真实微观形貌, 如图2所示。

合适的抛光液中搅动几秒到几分钟, 除去表面的不

平整度, 形成无变形的表面。化学抛光液大都含有

硝酸、 硫酸、 铬酸或双氧水等氧化剂, 由于化学抛光

具有一定的局限性, 在实践中应用不多。

样品磨抛效果如何, 受很多重要因素的影响, 其

中最主要的影响因素包括以下几方面:

( 1 )磨抛力度

对试样观察面进行磨抛的目的是使样品表面粗

糙度尽可能小, 在高分辨率显微镜下观察能够呈现 图2 样品表面的划痕形貌

清晰的显微组织形貌。不同金属材料硬度有很大的 Fi g 2 Scratchmor p holo gy ofsam p lesurface

差别, 对硬度不同的金属需要在不同道次使用不同 ( 3 )抛光剂的选择和用量

型号的砂纸、 抛光布以及不同的力度。当使用同一 抛光剂作为抛光过程的研磨料, 微米级别的颗

种砂纸或抛光布时, 滑动摩擦力与正压力成正比, 对 粒物对试样表面进行微区切削, 起到了提升抛光速

于硬度高的金属可以施加较大的正压力, 来加强砂 度、 提高抛光质量的作用, 但是在使用过程中需要适

纸或抛光布对金属表面切削效果。对硬度较低的金 当选择磨抛光剂的使用量。当抛光剂使用过量, 切

属材料需要使用相对小的正压力进行制样, 以防进 削过度, 会形成表面过热“ 抛糊”, 或者由于抛光剂过

行磨抛切削的同时, 被切应力过度拖拽, 形成表面组 于黏稠易在样品表面形成腐蚀坑; 当抛光剂使用量

织变形, 在后续观察中出现组织变形的假象。 过少, 会增加制样时间, 不能在短时间得到质量优良

在更换砂纸或抛光布时, 同样需要调整磨抛力 的金相样品。

度, 磨抛过程中接触面的粗糙度对摩擦力的大小有 ( 4 )抛光时的干湿度

决定性作用。在进行不同粗糙度砂纸或抛光布更替 传统抛光技术要求在制样过程中的加水量适

1 3