Page 93 - 理化检验-物理分册2021年第十期

P. 93

刘占龙, 等: 生产过程中风力发电机塔筒钢板开裂原因

存在明显裂纹, 裂纹于侧边处开口较大且可见一定

厚度翘起, 而后沿侧边近 45° 夹角方向向板中心扩

展。经测量, B 面上裂纹沿钢板横向( 垂直轧制方

向) 长度约为 54mm , 而后沿钢板纵向( 轧制方向)

扩展, 长度为70mm , 裂纹深度约为2mm 。

将裂纹人为打开后, 断口宏观形貌如图2所示,

可见开裂区域呈舌状, 表面基本为黑色高温氧化形

貌, 且未见明显的裂纹扩展特征。开裂形成的表面

与钢板表面存在一定高度差, 且交接处呈一定角度 图3 开裂处SEM 形貌

缓坡, 尾端可见裂纹仍沿钢板横向延伸。推测该裂 Fi g 3 SEM mor p holo gy atthecrack

纹可能为钢板轧制过程中形成的折叠缺陷。

图4 开裂处尾端裂纹SEM 形貌

图2 人为打开裂纹后断口宏观形貌

Fi g 4 SEM mor p holo gy oftailendatthecracklocation

Fi g 2 Macromor p holo gy offractureafterartificialcracko p enin g

表1 断口及钢板表面的 EDS分析结果( 质量分数)

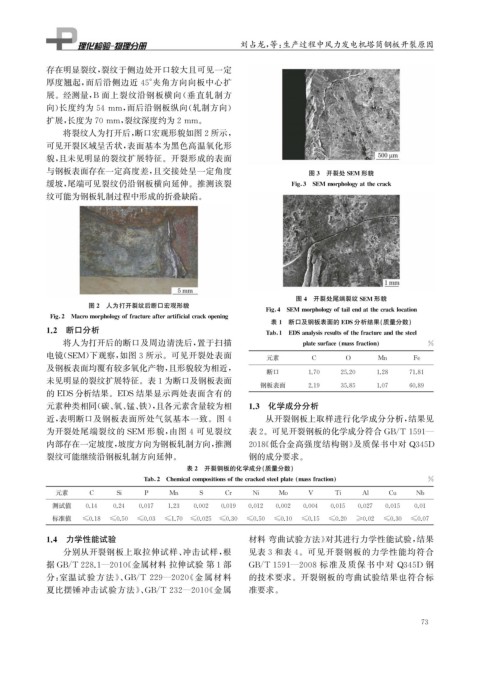

1.2 断口分析 Tab 1 EDSanal y sisresultsofthefractureandthesteel

将人为打开后的断口及周边清洗后, 置于扫描 p latesurface massfraction %

电镜( SEM ) 下观察, 如图3所示。可见开裂处表面 元素 C O Mn Fe

及钢板表面均覆有较多氧化产物, 且形貌较为相近,

断口 1.70 25.20 1.28 71.81

未见明显的裂纹扩展特征。表1为断口及钢板表面

钢板表面 2.19 35.85 1.07 60.89

的 EDS分析结果。 EDS结果显示两处表面含有的

元素种类相同( 碳、 氧、 锰、 铁), 且各元素含量较为相 1.3 化学成分分析

从开裂钢板上取样进行化学成分分析, 结果见

近, 表明断口及钢板表面所处气氛基本一致。图 4

为开裂处尾端裂纹的 SEM 形貌, 由图 4 可见裂纹 表2 。可见开裂钢板的化学成分符合 GB / T1591 —

内部存在一定坡度, 坡度方向为钢板轧制方向, 推测 2018 《 低合金高强度结构钢》 及质保书中对 Q345D

裂纹可能继续沿钢板轧制方向延伸。 钢的成分要求。

表2 开裂钢板的化学成分( 质量分数)

Tab 2 Chemicalcom p ositionsofthecrackedsteel p late massfraction %

元素 C Si P Mn S Cr Ni Mo V Ti Al Cu Nb

测试值 0.14 0.24 0.017 1.23 0.002 0.019 0.012 0.002 0.004 0.015 0.027 0.015 0.01

标准值 ≤0.18 ≤0.50 ≤0.03 ≤1.70 ≤0.025 ≤0.30 ≤0.50 ≤0.10 ≤0.15 ≤0.20 ≥0.02 ≤0.30 ≤0.07

1.4 力学性能试验 材料 弯曲试验方法》 对其进行力学性能试验, 结果

分别从开裂钢板上取拉伸试样、 冲击试样, 根 见表3和表 4 。可见开裂钢板的力学性能均符合

据 GB / T228.1 — 2010 《 金属材料 拉伸试验 第1部 GB / T1591 — 2008 标准及质保书中对 Q345D 钢

分: 室温试验方法》、 GB / T229 — 2020 《 金属材料 的技术要求。开裂钢板的弯曲试验结果也符合标

夏比摆锤冲击试验方法》、 GB / T232 — 2010 《 金属 准要求。

7 3