Page 89 - 理化检验-物理分册2021年第十期

P. 89

丁亚红, 等: LF2铝合金燃油导管接头焊缝开裂原因及改进

图4 断口宏观形貌

Fi g 4 Macromor p holo gy ofthefracture

图1 开裂燃油导管的宏观形貌

Fi g 1 Macromor p holo gy ofthecrackedfuel p i p e

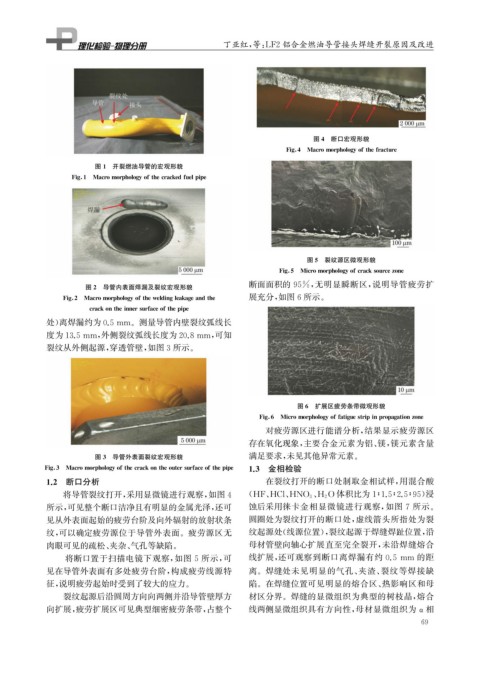

图5 裂纹源区微观形貌

Fi g 5 Micromor p holo gy ofcracksourcezone

断面面积的95% , 无明显瞬断区, 说明导管疲劳扩

图2 导管内表面焊漏及裂纹宏观形貌

Fi g 2 Macromor p holo gy oftheweldin g leaka g eandthe 展充分, 如图6所示。

crackontheinnersurfaceofthe p i p e

处) 离焊漏约为0.5mm 。测量导管内壁裂纹弧线长

度为13.5mm , 外侧裂纹弧线长度为20.8mm , 可知

裂纹从外侧起源, 穿透管壁, 如图3所示。

图6 扩展区疲劳条带微观形貌

Fi g 6 Micromor p holo gy offati g uestri p in p ro p a g ationzone

对疲劳源区进行能谱分析, 结果显示疲劳源区

存在氧化现象, 主要合金元素为铝、 镁, 镁元素含量

图3 导管外表面裂纹宏观形貌 满足要求, 未见其他异常元素。

Fi g 3 Macromor p holo gy ofthecrackontheoutersurfaceofthe p i p e 1.3 金相检验

1.2 断口分析 在裂纹打开的断口处制取金相试样, 用混合酸

( HF 、 HCl 、 HNO 3 H 2O 体积比为1∶1.5∶2.5∶95 ) 浸

、

将导管裂纹打开, 采用显微镜进行观察, 如图4

所示, 可见整个断口洁净且有明显的金属光泽, 还可 蚀后采用徕卡金相显微镜进行观察, 如图 7 所示。

见从外表面起始的疲劳台阶及向外辐射的放射状条 圆圈处为裂纹打开的断口处, 虚线箭头所指处为裂

纹, 可以确定疲劳源位于导管外表面。疲劳源区无 纹起源处( 线源位置), 裂纹起源于焊缝焊趾位置, 沿

肉眼可见的疏松、 夹杂、 气孔等缺陷。 母材管壁向轴心扩展直至完全裂开, 未沿焊缝熔合

将断口置于扫描电镜下观察, 如图 5 所示, 可 线扩展, 还可观察到断口离焊漏有约 0.5mm 的距

见在导管外表面有多处疲劳台阶, 构成疲劳线源特 离。焊缝处未见明显的气孔、 夹渣、 裂纹等焊接缺

征, 说明疲劳起始时受到了较大的应力。 陷。在焊缝位置可见明显的熔合区、 热影响区和母

裂纹起源后沿圆周方向向两侧并沿导管壁厚方 材区分界。焊缝的显微组织为典型的树枝晶, 熔合

向扩展, 疲劳扩展区可见典型细密疲劳条带, 占整个 线两侧显微组织具有方向性, 母材显微组织为 α相

6 9