Page 90 - 理化检验-物理分册2021年第十期

P. 90

丁亚红, 等: LF2铝合金燃油导管接头焊缝开裂原因及改进

基体+少量第二相, 如图8所示。 将焊缝转移至直线段, 以减少截面突变。

图7 断口处显微组织形貌

Fi g 7 Microstructuremor p holo gy atthefracture

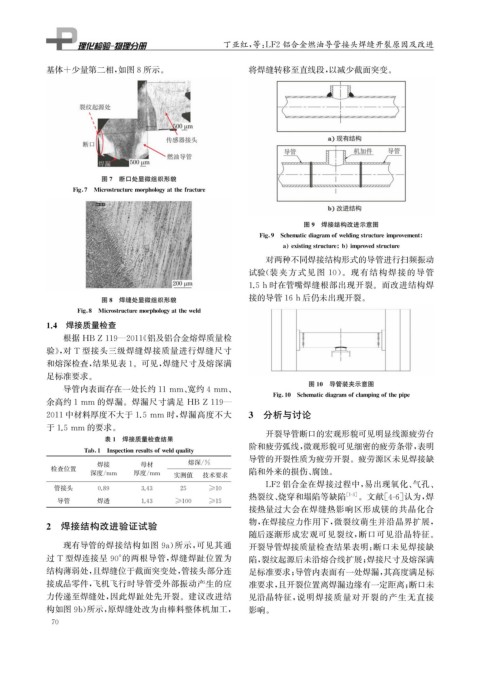

图9 焊接结构改进示意图

Fi g 9 Schematicdia g ramofweldin g structureim p rovement

a existin g structure b im p rovedstructure

对两种不同焊接结构形式的导管进行扫频振动

试验( 装夹方式见图 10 )。现有结构焊接的导管

1.5h时在管嘴焊缝根部出现开裂。而改进结构焊

图8 焊缝处显微组织形貌 接的导管16h后仍未出现开裂。

Fi g 8 Microstructuremor p holo gy attheweld

1.4 焊接质量检查

根据 HBZ119 — 2011 《 铝及铝合金熔焊质量检

验》, 对 T 型接头三级焊缝焊接质量进行焊缝尺寸

和熔深检查, 结果见表1 。可见, 焊缝尺寸及熔深满

足标准要求。

图10 导管装夹示意图

导管内表面存在一处长约11mm 、 宽约4mm 、

Fi g 10 Schematicdia g ramofclam p in g ofthe p i p e

余高约1mm 的焊漏。焊漏尺寸满足 HBZ119 —

2011中材料厚度不大于1.5mm 时, 焊漏高度不大 3 分析与讨论

于1.5mm 的要求。

开裂导管断口的宏观形貌可见明显线源疲劳台

表1 焊接质量检查结果

阶和疲劳弧线, 微观形貌可见细密的疲劳条带, 表明

Tab 1 Ins p ectionresultsofweld q ualit y

导管的开裂性质为疲劳开裂。疲劳源区未见焊接缺

焊接 母材 熔深 / %

检查位置

深度 / mm 厚度 / mm 实测值 技术要求 陷和外来的损伤、 腐蚀。

管接头 0.89 3.43 25 ≥10 LF2铝合金在焊接过程中, 易出现氧化、 气孔、

热裂纹、 烧穿和塌陷等缺陷 [ 1-3 ] 。文献[ 4-6 ] 认为, 焊

导管 焊透 1.43 ≥100 ≥15

接热量过大会在焊缝热影响区形成镁的共晶化合

2 焊接结构改进验证试验 物, 在焊接应力作用下, 微裂纹萌生并沿晶界扩展,

随后逐渐形成宏观可见裂纹, 断口可见沿晶特征。

现有导管的焊接结构如图 9a ) 所示, 可见其通 开裂导管焊接质量检查结果表明: 断口未见焊接缺

过 T 型焊连接呈 90° 的两根导管, 焊缝焊趾位置为 陷, 裂纹起源后未沿熔合线扩展; 焊接尺寸及熔深满

结构薄弱处, 且焊缝位于截面突变处, 管接头部分连 足标准要求; 导管内表面有一处焊漏, 其高度满足标

接成品零件, 飞机飞行时导管受外部振动产生的应 准要求, 且开裂位置离焊漏边缘有一定距离; 断口未

力传递至焊缝处, 因此焊趾处先开裂。建议改进结 见沿晶特征, 说明焊接质量对开裂的产生无直接

构如图9b ) 所示, 原焊缝处改为由棒料整体机加工, 影响。

7 0