Page 85 - 理化检验-物理分册2021年第十期

P. 85

徐其航, 等: 直升机主桨毂顶盖连接螺栓断裂原因

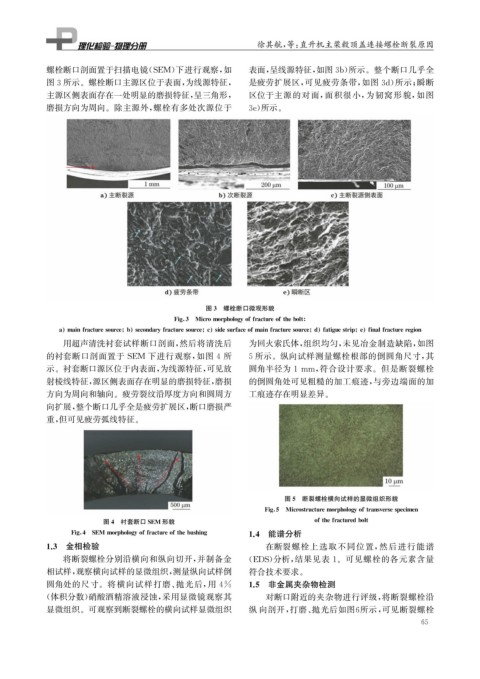

螺栓断口剖面置于扫描电镜( SEM ) 下进行观察, 如 表面, 呈线源特征, 如图3b ) 所示。整个断口几乎全

图3所示。螺栓断口主源区位于表面, 为线源特征, 是疲劳扩展区, 可见疲劳条带, 如图 3d ) 所示; 瞬断

主源区侧表面存在一处明显的磨损特征, 呈三角形, 区位于主源的对面, 面积很小, 为韧窝形貌, 如图

磨损方向为周向。除主源外, 螺栓有多处次源位于 3e ) 所示。

图3 螺栓断口微观形貌

Fi g 3 Micromor p holo gy offractureofthebolt

a mainfracturesource b secondar y fracturesource c sidesurfaceofmainfracturesource d fati g uestri p e finalfracturere g ion

用超声清洗衬套试样断口剖面, 然后将清洗后 为回火索氏体, 组织均匀, 未见冶金制造缺陷, 如图

的衬套断口剖面置于 SEM 下进行观察, 如图 4 所 5所示。纵向试样测量螺栓根部的倒圆角尺寸, 其

示。衬套断口源区位于内表面, 为线源特征, 可见放 圆角半径为 1mm , 符合设计要求。但是断裂螺栓

射棱线特征, 源区侧表面存在明显的磨损特征, 磨损 的倒圆角处可见粗糙的加工痕迹, 与旁边端面的加

方向为周向和轴向。疲劳裂纹沿厚度方向和圆周方 工痕迹存在明显差异。

向扩展, 整个断口几乎全是疲劳扩展区, 断口磨损严

重, 但可见疲劳弧线特征。

图5 断裂螺栓横向试样的显微组织形貌

Fi g 5 Microstructuremor p holo gy oftransverses p ecimen

图4 衬套断口SEM 形貌 ofthefracturedbolt

Fi g 4 SEM mor p holo gy offractureofthebushin g 1.4 能谱分析

1.3 金相检验 在断裂螺栓上选取不同位置, 然后进行能谱

将断裂螺栓分别沿横向和纵向切开, 并制备金 ( EDS ) 分析, 结果见表 1 。可见螺栓的各元素含量

相试样, 观察横向试样的显微组织, 测量纵向试样倒 符合技术要求。

1.5 非金属夹杂物检测

圆角处的尺寸。将横向试样打磨、 抛光后, 用 4%

( 体积分数) 硝酸酒精溶液浸蚀, 采用显微镜观察其 对断口附近的夹杂物进行评级, 将断裂螺栓沿

显微组织。可观察到断裂螺栓的横向试样显微组织 纵 向剖开, 打磨、 抛光后如图 6 所示, 可见断裂螺栓

6 5