Page 63 - 理化检验-物理分册2021年第八期

P. 63

穆丹宁, 等: GB / T23605-2020 《 钛合金 β 转变温度测定方法》 标准解析

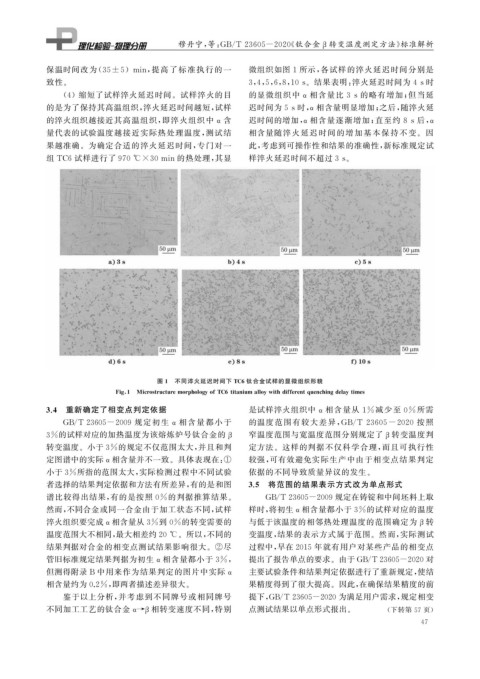

保温时间改为( 35±5 ) min , 提高了标准执 行的一 微组织如图 1 所示, 各试样的淬火延迟时间分别是

致性。 3 , 4 , 5 , 6 , 8 , 10s 。结果表明: 淬火延迟时间为 4s时

( 4 )缩短了试样淬火延迟时间。试样淬火的目 的显微组织中 α 相含量比 3s的略有增加; 但当延

的是为了保持其高温组织, 淬火延迟时间越短, 试样 迟时间为 5s时, α相含量明显增加; 之后, 随淬火延

的淬火组织越接近其高温组织, 即淬火组织中 α 含 迟时间的增加, α相含量逐渐增加; 直至约 8s后, α

量代表的试验温度越接近实际热处理温度, 测试结 相含量随淬火延迟时间的增加基本保持 不变。因

果越准确。为确定合适的淬火延迟时间, 专门对一 此, 考虑到可操作性和结果的准确性, 新标准规定试

组 TC6 试样进行了970℃×30min的热处理, 其显 样淬火延迟时间不超过 3s 。

图 1 不同淬火延迟时间下 TC6 钛合金试样的显微组织形貌

Fi g 1 Microstructuremor p holo gy ofTC6titaniumallo ywithdifferent q uenchin gdela y times

3.4 重新确定了相变点判定依据 是试样淬火组织中 α 相含量从 1% 减少至 0% 所需

GB / T23605-2009 规定初生 α 相含量都小于 的温度范围有较大差异, GB / T23605-2020 按照

3%的试样对应的加热温度为该熔炼炉号钛合金的 β 窄温度范围与宽温度范围分别规定了 β 转变温度判

转变温度。小于3%的规定不仅范围太大, 并且和判 定方法。这样的判据不仅科学合理, 而且可执行性

定图谱中的实际α相含量并不一致。具体表现在: ① 较强, 可有效避免实际生产中由于相变点结果判定

小于3%所指的范围太大, 实际检测过程中不同试验 依据的不同导致质量异议的发生。

者选择的结果判定依据和方法有所差异, 有的是和图 3.5 将范围的结果表示方式改为单点形式

谱比较得出结果, 有的是按照 0% 的判据推算结果。 GB / T23605-2009规定在铸锭和中间坯料上取

然而, 不同合金或同一合金由于加工状态不同, 试样 样时, 将初生α相含量都小于 3% 的试样对应的温度

淬火组织要完成α相含量从3%到0%的转变需要的 与低于该温度的相邻热处理温度的范围确定为 β 转

温度范围大不相同, 最大相差约20℃ 。所以, 不同的 变温度, 结果的表示方式属于范围。然而, 实际测试

结果判据对合金的相变点测试结果影响很大。 ② 尽 过程中, 早在2015 年就有用户对某些产品的相变点

管旧标准规定结果判据为初生 α相含量都小于 3% , 提出了报告单点的要求。由于 GB / T23605-2020对

主要试验条件和结果判定依据进行了重新规定, 使结

但测得附录 B 中用来作为结果判定的图片中实际 α

相含量约为0.2% , 即两者描述差异很大。 果精度得到了很大提高。因此, 在确保结果精度的前

鉴于以上分析, 并考虑到不同牌号或相同牌号 提下, GB / T23605-2020为满足用户需求, 规定相变

相转变速度不同, 特别 点测试结果以单点形式报出。

不同加工工艺的钛合金 α→ β ( 下转第 57 页)

4 7