Page 68 - 理化检验-物理分册2021年第八期

P. 68

黎 华, 等: 预加氢单元管道弯头破裂原因

图 17 沟槽局部放大形貌

Fi g 17 Localenlar g edmor p holo gy ofthe g roove

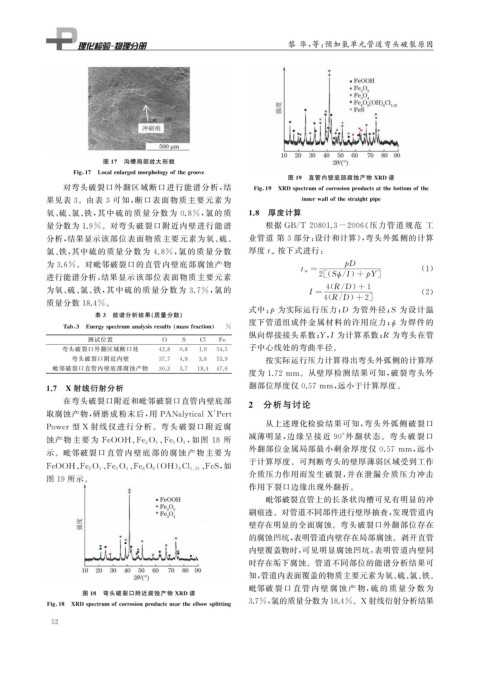

图 19 直管内壁底部腐蚀产物 XRD 谱

对弯头破裂口外翻区域断口进行能谱分析, 结 Fi g 19 XRDs p ectrumofcorrosionp roductsatthebottomofthe

果见表 3 。由表 3 可知, 断口表面物质主要元素为 innerwallofthestrai g ht p i p e

氧、 硫、 氯、 铁, 其中硫的质量分数为 0.8% , 氯的质 1.8 厚度计算

量分数为 1.9% 。对弯头破裂口附近内壁进行能谱 根据 GB / T20801.3-2006 《 压力管道规范 工

分析, 结果显示该部位表面物质主要元素为氧、 硫、 业管道 第 3 部分: 设计和计算》, 弯头外弧侧的计算

氯、 铁, 其中硫的质量分数为 4.8% , 氯的质 量分数 厚度t w 按下式进行:

为 3.6% 。对毗邻破裂口的直管内壁底部腐蚀产物 p D

t w = ( 1 )

/

进行能谱分析, 结果显示该部位表面物质主要元素 2 [( S ϕ I ) +p Y ]

为氧、 硫、 氯、 铁, 其中硫的质量分数为 3.7% , 氯的 I= 4 ( R / D ) +1 ( 2 )

4 ( R / D ) +2 ]

质量分数 18.4% 。

式中: 为实际运行压力; D 为管外径; S 为设计温

表 3 能谱分析结果( 质量分数) p

度下管道组成件金属材料的许用应力; 为焊件的

Tab 3 Ener gy s p ectrumanal y sisresults massfraction % ϕ

纵向焊接接头系数; Y , I 为计算系数; R 为弯头在管

测试位置 O S Cl Fe

弯头破裂口外翻区域断口处 42.8 0.8 1.9 54.5 子中心线处的弯曲半径。

弯头破裂口附近内壁 37.7 4.8 3.6 53.9 按实际运行压力计算得出弯头外弧侧的计算厚

毗邻破裂口直管内壁底部腐蚀产物 30.3 3.7 18.4 47.6

度为 1.72mm 。从壁厚检测结果可知, 破裂弯头外

1.7 X 射线衍射分析 翻部位厚度仅 0.57mm , 远小于计算厚度。

在弯头破裂口附近和毗邻破裂口直管内壁底部

2 分析与讨论

取腐蚀产物, 研磨成粉末后, 用 PANal y ticalX'Pert

Power 型 X 射线仪进行分析。弯头破裂口附近腐 从上述理化检验结果可知, 弯头外弧侧破裂口

减薄明显, 边缘呈接近 90° 外翻状态。弯头破裂口

、 , 如 图 18 所

蚀产物 主 要 为 FeOOH 、 Fe 2O 3 Fe 3O 4

外翻部位金属局部最小剩余厚度仅 0.57 mm , 远小

示。毗邻破裂口直管内壁底部的腐蚀产物主 要为

于计算厚度。可判断弯头的壁厚薄弱区域受到工作

FeOOH 、 Fe 2O 3 Fe 3O 4 Fe 8O 8 OH ) Cl 1.35 FeS , 如

(

、

、

、

8

介质压力作用而发生破裂, 并在泄漏介质压力冲击

图 19 所示。

作用下裂口边缘出现外翻折。

毗邻破裂直管上的长条状沟槽可见有明显的冲

刷痕迹。对管道不同部件进行壁厚抽查, 发现管道内

壁存在明显的全面腐蚀。弯头破裂口外翻部位存在

的腐蚀凹坑, 表明管道内壁存在局部腐蚀。剥开直管

内壁覆盖物时, 可见明显腐蚀凹坑, 表明管道内壁同

时存在垢下腐蚀。管道不同部位的能谱分析结果可

知, 管道内表面覆盖的物质主要元素为氧、 硫、 氯、 铁。

毗邻破 裂 口 直 管 内 壁 腐 蚀 产 物, 硫 的 质 量 分 数 为

图 18 弯头破裂口附近腐蚀产物 XRD 谱

3.7% , 氯的质量分数为18.4% 。 X 射线衍射分析结果

Fi g 18 XRDs p ectrumofcorrosionp roductsneartheelbows p littin g

5 2