Page 65 - 理化检验-物理分册2021年第八期

P. 65

黎 华, 等: 预加氢单元管道弯头破裂原因

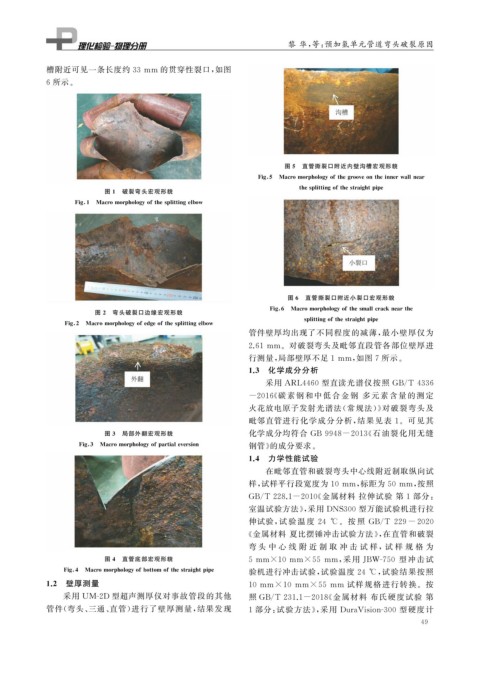

槽附近可见一条长度约 33mm 的贯穿性裂口, 如图

6 所示。

图 5 直管撕裂口附近内壁沟槽宏观形貌

Fi g 5 Macromor p holo gy ofthe g rooveontheinnerwallnear

图 1 破裂弯头宏观形貌 thes p littin g ofthestrai g ht p i p e

Fi g 1 Macromor p holo gy ofthes p littin g elbow

图 6 直管撕裂口附近小裂口宏观形貌

图 2 弯头破裂口边缘宏观形貌 Fi g 6 Macromor p holo gy ofthesmallcracknearthe

s p littin g ofthestrai g ht p i p e

Fi g 2 Macromor p holo gy ofed g eofthes p littin g elbow

管件壁厚均出现了不同程度的减薄, 最小壁厚仅为

2.61mm 。对破裂弯头及毗邻直段管各部位壁厚进

行测量, 局部壁厚不足 1mm , 如图 7 所示。

1.3 化学成分分析

采用 ARL4460 型直读光谱仪按照 GB / T4336

-2016 《 碳素钢和中低 合 金 钢 多 元 素 含 量 的 测 定

火花放电原子发射光谱法( 常规法)》 对破裂弯头及

毗邻直管进行化学成分分析, 结果见表 1 。可见其

图 3 局部外翻宏观形貌 化学成分均符合 GB9948-2013 《 石油裂化用无缝

Fi g 3 Macromor p holo gy of p artialeversion 钢管》 的成分要求。

1.4 力学性能试验

在毗邻直管和破裂弯头中心线附近制取纵向试

样, 试样平行段宽度为 10mm , 标距为 50mm , 按照

GB / T228.1-2010 《 金属材料 拉伸试验 第 1 部分:

室温试验方法》, 采用 DNS300 型万能试验机进行拉

伸试验, 试 验 温 度 24 ℃ 。 按 照 GB / T229-2020

《 金属材料 夏比摆锤冲击试验方法》, 在直管和破裂

弯 头 中 心 线 附 近 制 取 冲 击 试 样, 试 样 规 格 为

图 4 直管底部宏观形貌 5mm×10mm×55 mm , 采用 JBW-750 型冲击试

Fi g 4 Macromor p holo gy ofbottomofthestrai g ht p i p e 验机进行冲击试验, 试验温度 24 ℃ , 试验结果按照

1.2 壁厚测量 10mm×10 mm×55 mm 试样规格进行转换。按

采用 UM-2D 型超声测厚仪对事故管段的其他 照 GB / T231.1-2018 《 金属材料 布氏硬度试验 第

管件( 弯头、 三通、 直管) 进行了壁厚测量, 结果发现 1 部分: 试验方法》, 采用 DuraVision-300 型硬度计

4 9