Page 57 - 理化检验-物理分册2021年第七期

P. 57

肖 健, 等: 里氏硬度计在热处理现场的应用及校准补偿

内的材料会发生冷作硬化, 新压痕及其应力区应离 定, 通常在里氏硬度符号之前给出相应的硬度符号,

开前者区域, 否则硬度会偏高。由于压痕应力影响 如 600HBHLD 。

区的原因, 当压痕中心距被测物边缘过近时, 硬度会

2 里氏硬度计的校准

偏低。

里氏硬度检测中试验力应尽量保证垂直于被测 2.1 校准条件

物表面, 如不能垂直, 冲击体与试样碰撞后得到的回 被校准材料必须取自试样基体或热处理条件相

弹力的方向将偏离冲击体回弹方向, 其回弹速度将 同的 同 牌 号 试 样, 试 样 需 加 工 成 ϕ 100 mm 、 厚

小于应有的速度, 硬度会偏低。垂直度越差, 偏低越 度 55mm 的圆形样块。校准面与支撑面需保证平

明显。 不大于 0.8 μ m ; 支

行度不大于 0.1mm , 校准面 R a

还需注意凹凸圆柱面及球面的试样表面曲率半 不大于 1.6 μ m 。 G 型硬度计校准试样质量

撑面 R a

径对检测结果的影响, 以及检测表面硬化层的硬度

需大于 15k g 。

时应注意硬化层的有效厚度。 2.2 校准方法

综合上述事项, 根据 GB / T17394.1-2014 《 金 按 GB / T17394.4-2014 的技术要求进行里氏

属材料 里氏硬度试验 第 1 部分: 试验方法》 的技术 硬度检测, 取 15 个点的算数平均值作为里氏硬度计

要求, 将相关应用要求汇总于表 3 。

最终检测值用于校准, 根据实际情况可减少检测点。

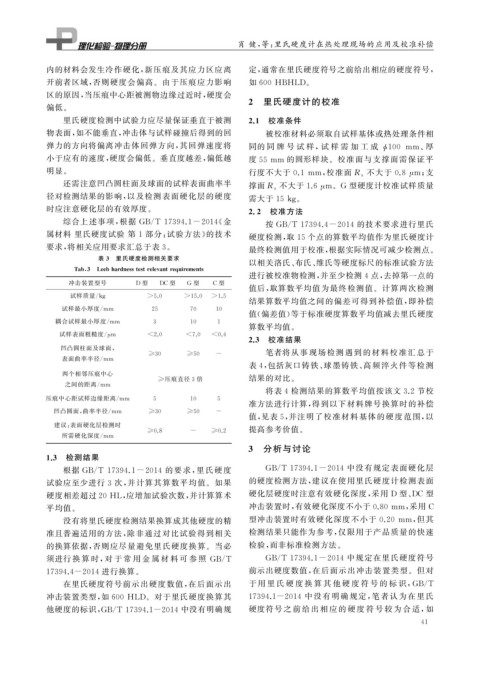

表 3 里氏硬度检测相关要求

以相关洛氏、 布氏、 维氏等硬度标尺的标准试验方法

Tab 3 Leebhardnesstestrelevantre q uirements

进行被校准物检测, 并至少检测 4 点, 去掉第一点的

冲击装置型号 D 型 DC 型 G 型 C 型

值后, 取算数平均值为最终检测值。计算两次检测

试样质量 / k g >5.0 >15.0 >1.5

结果算数平均值之间的偏差可得到补偿值, 即补偿

试样最小厚度 / mm 25 70 10

值( 偏差值) 等于标准硬度算数平均值减去里氏硬度

耦合试样最小厚度 / mm 3 10 1

算数平均值。

试样表面粗糙度 / m <2.0 <7.0 <0.4

μ

2.3 校准结果

凹凸圆柱面及球面, 笔者将从事现场检测遇到的材料校准汇总于

≥30 ≥50 -

表面曲率半径 / mm

表 4 , 包括灰口铸铁、 球墨铸铁、 高频淬火件等检测

两个相邻压痕中心

≥ 压痕直径 3 倍 结果的对比。

之间的距离 / mm

将表 4 检测结果的算数平均值按该文 3.2 节校

压痕中心距试样边缘距离 / mm 5 10 5

准方法进行计算, 得到以下材料牌号换算时的补偿

凹凸圆面, 曲率半径 / mm ≥30 ≥50 -

值, 见表 5 , 并注明了校准材料基体的硬度范围, 以

建议: 表面硬化层检测时

≥0.8 - ≥0.2 提高参考价值。

所需硬化深度 / mm

3 分析与讨论

1.3 检测结果

根据 GB / T17394.1-2014 的要求, 里 氏硬度 GB / T17394.1-2014 中没有规定表面硬化层

试验应至少进行 3 次, 并计算其算数平均值。如果 的硬度检测方法, 建议在使用里氏硬度计检测表面

硬化层硬度时注意有效硬化深度, 采用 D 型、 DC 型

硬度相差超过20HL , 应增加试验次数, 并计算算术

平均值。 冲击装置时, 有效硬化深度不小于 0.80mm , 采用 C

没有将里氏硬度检测结果换算成其他硬度的精 型冲击装置时有效硬化深度不小于 0.20 mm , 但其

准且普遍适用的方法, 除非通过对比试验得到相关 检测结果只能作为参考, 仅限用于产品质量的快速

的换算依据, 否则应尽量避免里氏硬度换算。当必 检验, 而非标准检测方法。

须进行 换 算 时, 对 于 常 用 金 属 材 料 可 参 照 GB / T GB / T17394.1-2014 中规定在里氏硬度符号

17394.4-2014 进行换算。 前示出硬度数值, 在后面示出冲击装置类型。但对

在里氏硬度符号前示出硬度数值, 在后面示出 于 用 里 氏 硬 度 换 算 其 他 硬 度 符 号 的 标 识, GB / T

冲击装置类型, 如 600HLD 。对于里氏硬度换算其 17394.1-2014 中没有明确规定, 笔者认为在里氏

他硬度的标识, GB / T17394.1-2014 中没有明确规 硬度符号 之 前 给 出 相 应 的 硬 度 符 号 较 为 合 适, 如

4 1