Page 24 - 理化检验-物理分册2021年第四期

P. 24

黄 星, 等: GB / T228.1-2010 中试验速率控制的实践与思考

和断面收缩率Z 时应选用的试验速率范围。

率 A t

在方法 A 和方法 B 实际执行过程中, 很多细节

问题都是值得认真探讨的。例如方法 A 和方法 B

各种方法的适用范围、 各种速率的切换时机、 设备的

刚性对试验结果的影响、 试样不均匀变形对控制的

影响等问题, 都需要仔细探讨。笔者在执行 GB / T

228.1-2010 的过程中总结出了一些 想法建议, 现 图 3 螺纹钢试样应力 - 应变曲线在上屈服时出现的随机往复现象

提出供 GB / T228.1-2010 修订参考。 Fi g 3 Randomreci p rocationp henomenonofstress-straincurveof

threadsteelsam p leatu pp er y ield

1 拉伸过程中平行段不同位置应变速率不 相差越大时越

况在平行长度 L c 与引伸计标距 L e

均匀现象及其影响 小于等于 1.5 时, 使用方

/

明显。因此, 试样在 L c L e

法 A1 的可行性较高, 如加工的圆 棒 形、 哑 铃 形 试

在金属拉伸试验中, 引伸计测量的是标距内的

/

平均工程应变, 力传感器测量的是整个试样平行段 样; 而螺纹钢等线材试样的 L c L e 远大于 1.5 , 使用

的应力。如果试样是均匀变形的, 则仅测量试样标 方法 A1 的难度相对较高, 不建议采用。

距内的应变就可以推测出整个平行段的应变, 但实 2 不同的屈服形式对控制的要求

际情况并不完全如此。以螺纹钢试样为例, 通过视

金属材料呈现连续屈服时, 试样的应力 - 应变曲线

频引伸计多点跟踪相邻横肋( 横肋的原始间距约为

通常是一条连续平滑的曲线。采用应变速率控制方式

9.7mm ) 的距离变化, 观测螺纹钢试样在平行段的

( 方法 A1 ) 可以获得满意的控制效果, 如图4所示。

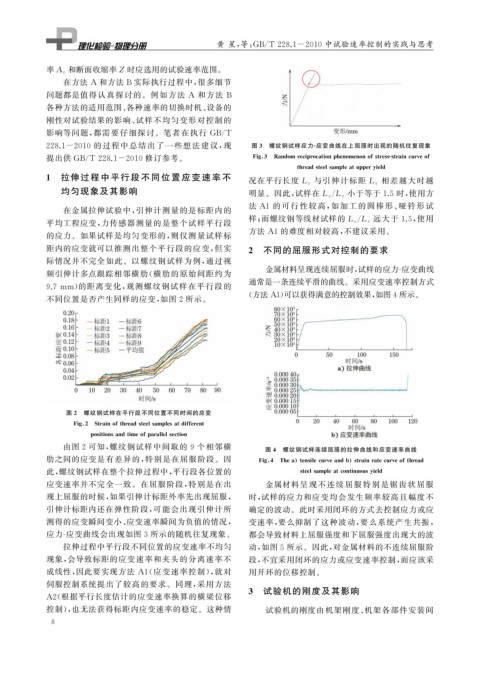

不同位置是否产生同样的应变, 如图 2 所示。

图 2 螺纹钢试样在平行段不同位置不同时间的应变

Fi g 2 Strainofthreadsteelsam p lesatdifferent

p ositionsandtimeof p arallelsection

由图 2 可知, 螺纹钢试样中间取的 9 个相邻横 图 4 螺纹钢试样连续屈服的拉伸曲线和应变速率曲线

肋之间的应变是有差异的, 特别是在屈服阶段。因 Fi g 4 Thea tensilecurveandb strainratecurveofthread

此, 螺纹钢试样在整个拉伸过程中, 平行段各位置的 steel sam p leatcontinuous y ield

应变速率并不完全一致。在屈服阶段, 特别是在出 金属材料呈现不连续屈服特别是锯齿状屈服

现上屈服的时候, 如果引伸计标距外率先出现屈服, 时, 试样的应力和应变均会发生频率较高且幅度不

引伸计标距内还在弹性阶段, 可能会出现引伸计所 确定的波动。此时采用闭环的方式去控制应力或应

测得的应变瞬间变小、 应变速率瞬间为负值的情况, 变速率, 要么抑制了这种波动, 要么系统产生共振,

应力 - 应变曲线会出现如图 3 所示的随机往复现象。 都会导致材料上屈服强度和下屈服强度出现大的波

拉伸过程中平行段不同位置的应变速率不均匀 动, 如图 5 所示。因此, 对金属材料的不连续屈服阶

现象, 会导致标距的应变速率和夹头的分离速率不 段, 不宜采用闭环的应力或应变速率控制, 而应该采

成线性, 因此要实现方法 A1 ( 应变速率控制), 就对 用开环的位移控制。

伺服控制系统提出了较高的要求。同理, 采用方法

A2 ( 根据平行长度估计的应变速率换算的横梁位移 3 试验机的刚度及其影响

控制), 也无法获得标距内应变速率的稳定。这种情 试验机的刚度由机架刚度、 机架各部件安装间

8