Page 25 - 理化检验-物理分册2021年第四期

P. 25

黄 星, 等: GB / T228.1-2010 中试验速率控制的实践与思考

拉伸试验机配置平推液压夹具的万测单空间液

压机或电子万能试验机的刚性相对较好 [ 1 ] , 该机架

的装配间隙小, 平推夹具采用水平对置的横向油缸,

在试验前一次夹紧试样, 拉伸过程中钳口不随着试

验力的增大而产生滑移, 因此其刚度较高, 在试验过

程中的变化也较小, 用应变速率换算为横梁位移速

率时相对于刚度低的设备会更准确一些。因此, 建

议在采用方法 A2 的时候, 尽量采用刚度较高的试

验设备用于试验。

4 基于应力速率的试验速率控制方式( 方法 B )

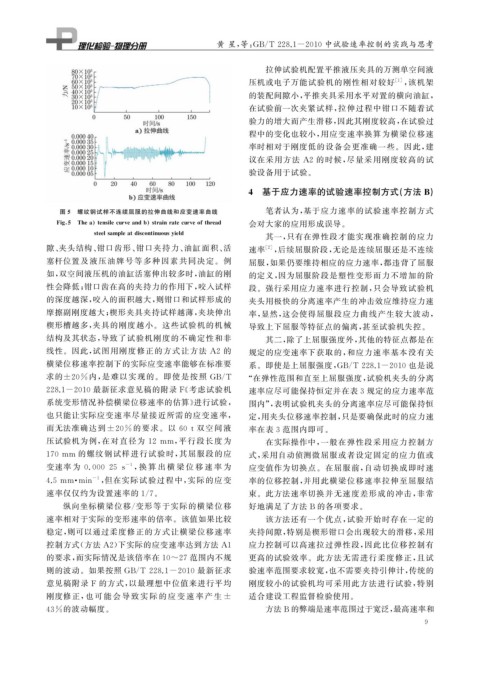

图 5 螺纹钢试样不连续屈服的拉伸曲线和应变速率曲线 笔者认为, 基于应力速率的试验速率控制方式

Fi g 5 Thea tensilecurveandb strainratecurveofthread 会对大家的应用形成误导。

steelsam p leatdiscontinuous y ield

其一, 只有在弹性段才能实现准确控制的应力

隙、 夹头结构、 钳口齿形、 钳口夹持力、 油缸面积、 活 速率 [ 2 ] , 后续屈服阶段, 无论是连续屈服还是不连续

塞杆位置及液压油牌号等多种因素共同决定。例 屈服, 如果仍要维持相应的应力速率, 都违背了屈服

如, 双空间液压机的油缸活塞伸出较多时, 油缸的刚 的定义, 因为屈服阶段是塑性变形而力不增加的阶

性会降低; 钳口齿在高的夹持力的作用下, 咬入试样 段。强行采用应力速率进行控制, 只会导致试验机

的深度越深, 咬入的面积越大, 则钳口和试样形成的 夹头用极快的分离速率产生的冲击效应维持应力速

摩擦副刚度越大; 楔形夹具夹持试样越薄, 夹块伸出 率, 显然, 这会使得屈服段应力曲线产生较大波动,

楔形槽越多, 夹具的刚度越小。这些试验机的机械 导致上下屈服等特征点的偏离, 甚至试验机失控。

结构及其状态, 导致了试验机刚度的不确定性和非 其二, 除了上屈服强度外, 其他的特征点都是在

线性。因此, 试图用刚度修正的方式让方法 A2 的 规定的应变速率下获取的, 和应力速率基本没有关

横梁位移速率控制下的实际应变速率能够在标准要 系。即使是上屈服强度, GB / T228.1-2010 也是说

求的 ±20% 内, 是难以实现的。即使是按照 GB / T “ 在弹性范围和直至上屈服强度, 试验机夹头的分离

228.1-2010 最新征求意见稿的附录 F 《 考虑试验机 速率应尽可能保持恒定并在表 3 规定的应力速率范

系统变形情况补偿横梁位移速率的估算》 进行试验, 围内”, 表明试验机夹头的分离速率应尽可能保持恒

也只能让实际应变速率尽量接近所需的应变速率, 定, 用夹头位移速率控制, 只是要确保此时的应力速

而无法准确达到 ±20% 的要求。以 60t双空间液 率在表 3 范围内即可。

压试验机为例, 在对直径为 12 mm , 平行段长度为 在实际操作中, 一般在弹性段采用应力控制方

170mm 的螺纹钢试样进行试验时, 其屈服段的应 式, 采用自动侦测微屈服或者设定固定的应力值或

变速率 为 0.00025s , 换 算 出 横 梁 位 移 速 率 为 应变值作为切换点。在屈服前, 自动切换成即时速

-1

4.5mm · min , 但在实际试验过程中, 实际的应变 率的位移控制, 并用此横梁位移速率拉伸至屈服结

-1

速率仅仅约为设置速率的 1 / 7 。 束。此方法速率切换并无速度差形成的冲击, 非常

纵向坐标横梁位移 / 变形等于实际的横梁位移 好地满足了方法 B 的各项要求。

速率相对于实际的变形速率的倍率。该值如果比较 该方法还有一个优点, 试验开始时存在一定的

稳定, 则可以通过柔度修正的方式让横梁位移速率 夹持间隙, 特别是楔形钳口会出现较大的滑移, 采用

控制方式( 方法 A2 ) 下实际的应变速率达到方法 A1 应力控制可以高速拉过弹性段, 因此比位移控制有

的要求, 而实际情况是该倍率在 10~27 范围内不规 更高的试验效率。此方法无需进行柔度修正, 且试

则的波动。如果按照 GB / T228.1-2010 最新征求 验速率范围要求较宽, 也不需要夹持引伸计, 传统的

意见稿附录 F 的方式, 以最理想中位值来进行平均 刚度较小的试验机均可采用此方法进行试验, 特别

刚度修正, 也 可 能 会 导 致 实 际 的 应 变 速 率 产 生 ± 适合建设工程监督检验使用。

43% 的波动幅度。 方法 B的弊端是速率范围过于宽泛, 最高速率和

9