Page 20 - 理化检验-物理分册2021年第三期

P. 20

胡芳婷, 等: 塔里木油田套管气密封检测技术现状及分析

当氦 气 在 空 气 中 的 含 量 发 生 变 化, 泄 漏 率 小 于

1.0×10 Pa · m · s 时仪器不发生报警, 认为螺纹

3

-7

-1

密封合 格, 反 之 亦 然。 气 密 封 检 测 泄 漏 判 定 值 为

-7 3 -1

1.0×10 Pa · m · s , 氦气检漏仪归零值为 2.33×

10 Pa · m · s , 可见泄漏判定值对于氦气检漏仪

-1

-5

3

归零值过于敏感, 易引起误报的现象, 建议将判定值

适当增大。

4.3 其他原因分析

卸扣后发现螺纹损坏( 占第一次检测不合格总

数的 1.16% ) 和卸扣重上后检测不合格( 占 第一次

检测不合格总数的 6.98% ) 所占比例 虽然较小, 但

认为是气密封检测中真正出现泄漏问题的套管, 主

要原因有以下几个。

( 1 )套管在产品出厂时, 经过厂家自检、 商检、

抽检, 入井前经过第三方对套管 100% 检测, 但是部

分井队入井前套管没有进行 100% 检测, 因此不能

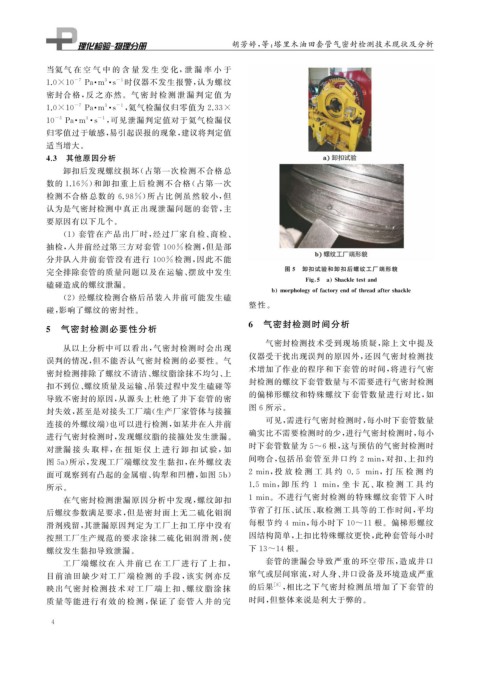

完全排除套管的质量问题以及在运输、 摆放中发生 图 5 卸扣试验和卸扣后螺纹工厂端形貌

Fi g 5 a Shackletestand

磕碰造成的螺纹泄漏。

b mor p holo gy offactor y endofthreadaftershackle

( 2 )经螺纹检测合格后吊装入井前可能发生磕

整性。

碰, 影响了螺纹的密封性。

6 气密封检测时间分析

5 气密封检测必要性分析

气密封检测技术受到现场质疑, 除上文中提及

从以上分析中可以看出, 气密封检测时会出现

仪器受干扰出现误判的原因外, 还因气密封检测技

误判的情况, 但不能否认气密封检测的必要性。气

术增加了作业的程序和下套管的时间, 将进行气密

密封检测排除了螺纹不清洁、 螺纹脂涂抹不均匀、 上

封检测的螺纹下套管数量与不需要进行气密封检测

扣不到位、 螺纹质量及运输、 吊装过程中发生磕碰等

的偏梯形螺纹和特殊螺纹下套管数量进行对比, 如

导致不密封的原因, 从源头上杜绝了井下套管的密

封失效, 甚至是对接头工厂端( 生产厂家管体与接箍 图 6 所示。

可见, 需进行气密封检测时, 每小时下套管数量

连接的外螺纹端) 也可以进行检测, 如某井在入井前

确实比不需要检测时的少, 进行气密封检测时, 每小

进行气密封检测时, 发现螺纹脂的接箍处发生泄漏。

时下套管数量为 5~6 根, 这与预估的气密封检测时

对泄漏 接 头 取 样, 在 扭 矩 仪 上 进 行 卸 扣 试 验, 如

图 5a ) 所示, 发现工厂端螺纹发生黏扣, 在外螺纹表 间吻合, 包括吊套管至井口约 2min , 对扣、 上扣约

2min , 投 放 检 测 工 具 约 0.5 min , 打 压 检 测 约

面可观察到有凸起的金属瘤、 钩犁和凹槽, 如图 5b )

1.5min , 卸 压 约 1 min , 坐 卡 瓦、 取 检 测 工 具 约

所示。

在气密封检测泄漏原因分析中发现, 螺纹卸扣 1min 。不进行气密封检测的特殊螺纹套管下入时

后螺纹参数满足要求, 但是密封面上无二硫化钼润 节省了打压、 试压、 取检测工具等的工作时间, 平均

滑剂残留, 其泄漏原因判定为工厂上扣工序中没有 每根节约 4min , 每小时下 10~11 根。偏梯形螺纹

按照工厂生产规范的要求涂抹二硫化钼润滑剂, 使 因结构简单, 上扣比特殊螺纹更快, 此种套管每小时

螺纹发生黏扣导致泄漏。 下 13~14 根。

套管的泄漏会导致严重的环空带压, 造成井口

工厂端螺纹在 入 井 前 已 在 工 厂 进 行 了 上 扣,

目前油田缺少对工 厂 端 检 测 的 手 段, 该 实 例 亦 反 窜气或层间窜流, 对人身、 井口设备及环境造成严重

映出气密封检测技 术 对 工 厂 端 上 扣、 螺 纹 脂 涂 抹 的后果 [ 8 ] , 相比之下气密封检测虽增加了下套管的

质量等能进行有效 的 检 测, 保 证 了 套 管 入 井 的 完 时间, 但整体来说是利大于弊的。

4