Page 77 - 理化检验-物理分册2021年第二期

P. 77

武 刚, 等: Q235B 钢原油储罐底板腐蚀穿孔原因

表 1 储罐底板的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofstora g etankbottomp late massfraction %

元素 C Si Mn P S Cr Ni Al

实测值 0.15 0.19 0.57 0.028 0.020 0.03 0.03 0.01

标准值 ≤0.20 ≤0.35 ≤1.40 ≤0.045 ≤0.045 ≤0.30 ≤0.30 ≤0.30

表 2 远离腐蚀坑区域的储罐底板的拉伸试验结果

2 分析与讨论

Tab 2 Tensiletestresultsofstora g etankbottomp latefar

awa y fromcorrosionp itarea

该腐蚀穿孔的储罐底板表面有大量的涂层鼓

项目 抗拉强度 / MPa 屈服强度 / MPa 断面收缩率 / %

包, 且穿孔部位附近的鼓包破损露出基体, 基体均存

测试值 462 , 459 , 456 324 , 305 , 295 40.5 , 38.0 , 43.0

在腐蚀。结合现场提供的储罐底板壁厚测试结果,

标准值 370~500 ≥235 ≥26

储罐整体壁厚并未发生减薄。因此可以推断, 该腐

蚀穿孔主要原因为涂层鼓包破损, 在破损点发生点

表 3 远离腐蚀坑区域的储罐底板的弯曲试验结果

Tab 3 Bendin g testresultsofstora g etankbottomp latefarawa y 蚀, 进而发生穿孔。

fromcorrosionp itarea 腐蚀产物能谱分析结果表明, 腐蚀产物主要由

铁、 氧、 硫、 氯等元素组成, 因此可以进一步推断该储

板宽 / 壁厚 / 弯轴直径 / 弯曲角度 /

方向 试验结果

mm mm mm ( ° ) 罐穿孔失效为氧腐蚀造成 [ 4-6 ] 。该储罐的储存介质

38 8 未出现裂纹 为原油, 一般而言, 原油本身并不具有腐蚀性, 相反,

横向 5 180

38 8 未出现裂纹 原油还会在罐壁形成一层油膜, 提高储罐的耐腐蚀

38 8 未出现裂纹 性能。造成原油储罐底板腐蚀的主要原因是罐底存

纵向 10 180

38 8 未出现裂纹 在沉积水。原油在开采和运输过程中, 会带入一定

量的水分, 当原油进入原油储罐静止储存时, 原油携

1.5 金相检验 带的水分以及空气中的水蒸气就会凝结沉降在储罐

底部。虽然一些原油储罐定期进行罐底沉积水的排

采用 MEF3A 型金相显微镜, 依据 GB / T13298

-2015 《 金 属 显 微 组 织 检 验 方 法》、 GB / T6394- 放, 但 不 能 全 部 排 出, 罐 底 通 常 会 存 留 200~300

2017 《 金属 平 均 晶 粒 度 测 定 方 法》、 GB / T10561- mm 深度的沉积水。原油储罐罐底除了存积的沉积

2005 《 钢中非金属夹杂物含量的测定———标准评级 水外, 还有固态的沉积物, 由于沉积水的存在, 一般

图显微检验法》 和 GB / T34474.1-2017 《 钢中带状 沉积物下都容易形成适合发生局部腐蚀的条件。

组织的评定第 1 部分: 标准评级图法》, 对远离腐蚀 沉积水是非常强的电解质溶液, 其含有大量的

坑区域的 组 织 和 非 金 属 夹 杂 物 进 行 分 析, 结 果 如 阴阳离子, 矿化度非常高。其中以氯离子含量最高,

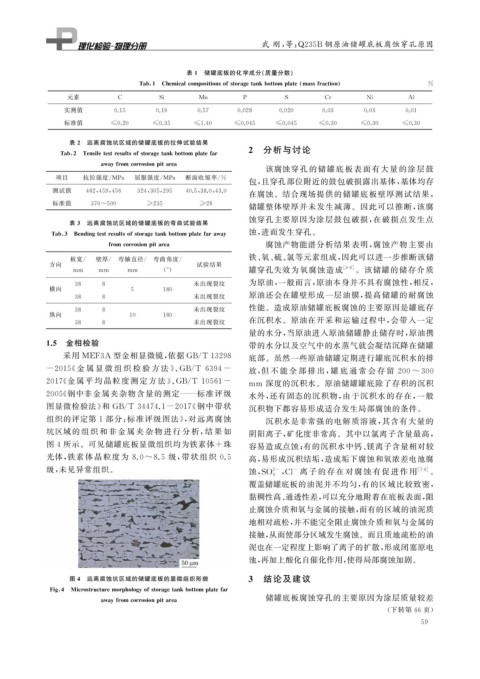

图 4 所示。可见储罐底板显微组织均为铁素体 + 珠 容易造成点蚀; 有的沉积水中钙、 镁离子含量相对较

光体, 铁素 体晶粒度为 8.0~8.5 级, 带状组 织 0.5 高, 易形成沉积结垢, 造成垢下腐蚀和氧浓差电池腐

级, 未见异常组织。 2- , Cl 离 子 的 存 在 对 腐 蚀 有 促 进 作 用 [ 7-8 ] 。

-

蚀, SO 4

覆盖储罐底板的油泥并不均匀, 有的区域比较致密,

黏稠性高、 通透性差, 可以充分地附着在底板表面, 阻

止腐蚀介质和氧与金属的接触, 而有的区域的油泥质

地相对疏松, 并不能完全阻止腐蚀介质和氧与金属的

接触, 从而使部分区域发生腐蚀。而且质地疏松的油

泥也在一定程度上影响了离子的扩散, 形成闭塞原电

池, 再加上酸化自催化作用, 使得局部腐蚀加剧。

图 4 远离腐蚀坑区域的储罐底板的显微组织形貌 3 结论及建议

Fi g 4 Microstructuremor p holo gy ofstora g etankbottomp latefar

储罐底板腐蚀穿孔的主要原因为涂层质量较差

awa y fromcorrosionp itarea

( 下转第 66 页)

5 9