Page 76 - 理化检验-物理分册2021年第二期

P. 76

武 刚, 等: Q235B 钢原油储罐底板腐蚀穿孔原因

符合 API650-2013 《 焊接石油储罐》 的技术要求; 铁素体晶粒度 8.5 级, 未见异常组织显示。

防腐层检测结果表明储罐底板防腐层附着力 3 级,

有起泡, 涂层厚度为 300~560 μ m 。

1.2 微观分析

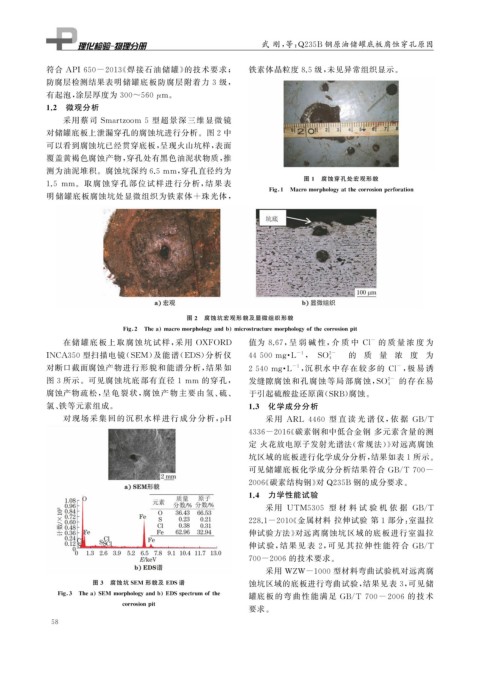

采用蔡司 Smartzoom5 型超景深三维 显微镜

对储罐底板上泄漏穿孔的腐蚀坑进行分析。图 2 中

可以看到腐蚀坑已经贯穿底板, 呈现火山坑样, 表面

覆盖黄褐色腐蚀产物, 穿孔处有黑色油泥状物质, 推

测为油泥堆积。腐蚀坑深约6.5mm , 穿孔直径约为

图 1 腐蚀穿孔处宏观形貌

1.5 mm 。取腐蚀穿孔部位试样进行分析, 结 果 表

Fi g 1 Macromor p holo gy atthecorrosionp erforation

明 储罐底板腐蚀坑处显微组织为铁素体 + 珠光体,

图 2 腐蚀坑宏观形貌及显微组织形貌

Fi g 2 Thea macromor p holo gy andb microstructuremor p holo gy ofthecorrosionp it

-

在储罐底板上取 腐 蚀 坑 试 样, 采 用 OXFORD 值为 8.67 , 呈 弱 碱 性, 介 质 中 Cl 的 质 量 浓 度 为

INCA350 型扫描电镜( SEM ) 及能谱( EDS ) 分析仪 44500m g L , SO 4 的 质 量 浓 度 为

-1

2-

·

对断口截面腐蚀产物进行形貌和能谱分析, 结果如 2540m g L , 沉积水中存在较多的 Cl , 极 易 诱

-

-1

·

图 3 所示。可见腐蚀坑底部有直径 1 mm 的穿孔, 2- 的存在易

发缝隙腐蚀和孔腐蚀等局部腐蚀, SO 4

腐蚀产物疏松, 呈龟裂状, 腐 蚀产物主要由氢、 硫、 于引起硫酸盐还原菌( SRB ) 腐蚀。

氯、 铁等元素组成。 1.3 化学成分分析

对现场采集回的沉积水样进行成分分析, H 采用 ARL4460 型 直 读 光 谱 仪, 依 据 GB / T

p

4336-2016 《 碳素钢和中低合金钢 多元素含量的测

定 火花放电原子发射光谱法( 常规法)》 对远离腐蚀

坑区域的底板进行化学成分分析, 结果如表 1 所示。

可见储罐底板化学成分分析结果符合 GB / T700-

2006 《 碳素结构钢》 对 Q235B 钢的成分要求。

1.4 力学性能试验

采用 UTM5305 型 材 料 试 验 机 依 据 GB / T

228.1-2010 《 金属材料 拉伸试验 第 1 部分: 室温拉

伸试验方法》 对远离腐蚀坑区域的底板进行室温拉

伸试 验, 结 果 见 表 2 , 可 见 其 拉 伸 性 能 符 合 GB / T

700-2006 的技术要求。

采用 WZW-1000 型材料弯曲试验机对远离腐

图 3 腐蚀坑 SEM 形貌及 EDS谱 蚀坑区域的底板进行弯曲试验, 结果见表 3 , 可见储

Fi g 3 Thea SEM mor p holo gy andb EDSs p ectrumofthe 罐底板的弯曲性能满足 GB / T700-2006 的 技 术

corrosionp it

要求。

5 8