Page 31 - 理化检验-物理分册2021年第一期

P. 31

张 微, 等: 2A02 铝合金过烧组织特征及金相检验技术的改进

强化相长大、 增多, 第二相无明显变化, 显微组织正常;

510℃以上继续升温, 低熔点S ( Al 2 CuM g 相开始初熔、

)

形状变圆和部分回溶, 为轻微过烧; 520℃时晶界复熔

并逐渐加粗形成断续网状, 明显过烧; 530℃时形成局

部连续网状复熔晶界, 复熔球继续增多、 长大, 但熔点

较高的 Al ( MnFe ) Si 相仍然保持棱角形状; 550℃时低

熔点的 S ( Al 2 CuM g 相基本消失, 复熔晶界局部形成裂

)

缝, 部分复熔球形成圆形孔洞, 严重过烧。

试验表明, 固溶温度在510℃以下时试样显微组 图 8 试样在不同温度下固溶的显微硬度变化趋势

织正常, 未过烧, 510 ℃时固溶第二相开始出现初熔, Fi g 8 Variationtrendofmicrohardnessofsam p lesinsolid

轻微过烧, 固溶温度520℃以上时试样明显过烧。 solutionatdifferenttem p eratures

4.2 硬度 能不 均, 可 作 为 材 料 力 学 性 能 急 剧 下 降 的 一 种

压入法显微硬度综合反映了压痕附近局部体积 表征。

内金属的弹性、 微量塑性变形抗力、 形变强化能力以 4.3 耐腐蚀性

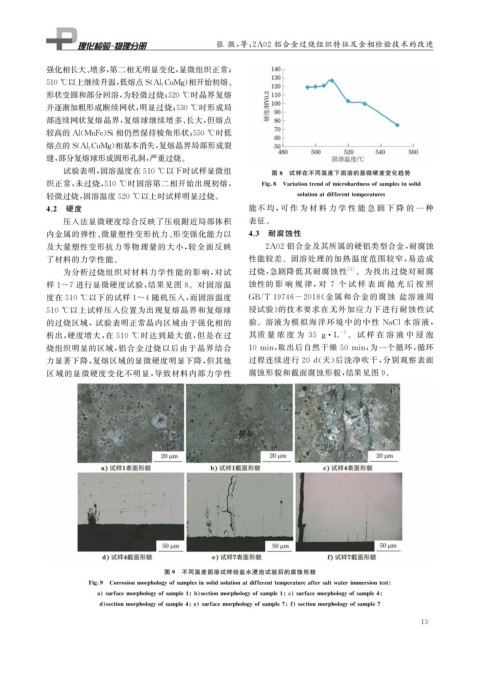

及大量塑性变形抗力等物理量的大小, 较全面反映 2A02 铝合金及其所属的硬铝类型合金, 耐腐蚀

了材料的力学性能。 性能较差。固溶处理的加热温度范围较窄, 易造成

为分析过烧组织对材料力学性能的影响, 对试 过烧, 急剧降低其耐腐蚀性 [ 3 ] 。为找出过烧对耐腐

样 1~7 进行显微硬度试验, 结果见图 8 。对固溶温 蚀性的 影 响 规 律, 对 7 个 试 样 表 面 抛 光 后 按 照

度在510℃ 以下的试样1~4 随机压入, 而固溶温度 GB / T19746-2018 《 金属和合金的腐蚀 盐溶液周

510 ℃ 以上试样压入位置为出现复熔晶界和复熔球 浸试验》 的技术要求在无外加应力下进行耐蚀性试

的过烧区域,试验表明正常晶内区域由于强化相的 验。溶液为模拟海洋环境中的中性 NaCl水溶液,

析出, 硬度增大, 在 510 ℃ 时达到最大值, 但是在过 其质 量 浓 度 为 35 g L 。 试 样 在 溶 液 中 浸 泡

-1

·

烧组织明显的区域, 铝合金过烧以后由于晶界结合 10min , 取出后自然干燥 50min , 为一个循环, 循环

力显著下降, 复熔区域的显微硬度明显下降, 但其他 过程连续进行 20d ( 天) 后洗净吹干, 分别观察表面

区 域的显微硬度变化不明显, 导致材料内部力学性 腐蚀形貌和截面腐蚀形貌, 结果见图 9 。

图 9 不同温度固溶试样经盐水浸泡试验后的腐蚀形貌

Fi g 9 Corrosionmor p holo gy ofsam p lesinsolidsolutionatdifferenttem p eratureaftersaltwaterimmersiontest

a surfacemor p holo gy ofsam p le1 b sectionmor p holo gy ofsam p le1 c surfacemor p holo gy ofsam p le4

d sectionmor p holo gy ofsam p le4 e surfacemor p holo gy ofsam p le7 f sectionmor p holo gy ofsam p le7

1 3