Page 27 - 理化检验-物理分册2021年第一期

P. 27

张 微, 等: 2A02 铝合金过烧组织特征及金相检验技术的改进

机压气机叶片及叶轮的制造中 [ 2 ] 。 EDS辅助分析能够有效区分小尺寸复熔球和圆形第

变形铝合金制品, 在热处理的加热过程中, 若加 二相、 正常晶界和复熔晶界及判别第二相类型, 对金

热温度控制不当极易产生过烧组织, 因成分偏析导 相检验技术是一种非常有利的补充。

致不同微区相变温度不同, 若加热温度达到高偏析 因为对铝合金材料临界过烧组织的判定存在技

区的低相变温度, 则发生过烧, 过烧会使材料力学性 术难点, 笔者基于对铝合金过烧组织特征和性能的

能恶化, 尤其强度、 断后伸长率和疲劳性能会大大降 研究, 通过改进金相检验技术, 对 2A02 铝合金在临

低, 是一种不允许产生的显微组织缺陷 [ 3 ] 。固溶处 界过烧点附近的组织性能进行了深入研究。

理温度对合金最终力学性能的影响十分显著, 温度越

1 试验材料及试验方法

高合金元素在 α-Al基体中的溶解度越大, 从而得到

较好的固溶效果, 且可减少成分偏析, 使强化元素分 在2A02 铝合金成品锻件上截取金相试样, 试

布的更加均匀, 合金硬度上升。然而, 如果温度过高, 样的化学成分见表 1 。可见其化学成分符合 GB / T

超过了合金低熔点组织的熔点, 附着在晶界上的低熔 3190-2008 《 变形铝及铝合金化学成分》 对 2A02 铝

点杂质熔化, 造成晶界局部复熔, 晶内低熔点共晶物 合金的技术要求。在同一锻件上截取 7 个尺寸约为

液化, 在液体表面张力的作用下, 液化的共晶物便会 15mm×5mm×10mm 的试块, 编号为 1~7 , 分别

收缩成球体, 在冷却后的显微组织中表现为圆球状组 在符合 AMS2750E : 2012P y rometr y 的 1 类试验

织特征 [ 4-6 ] 。所以, 复熔球、 复熔晶界、 三角晶界是目 室箱式热处理炉( 空气炉, 温度均匀性 ±3 ℃ ) 中进

前铝合金过烧组织中比较公认的显微组织特征 [ 3 ] 。 行固溶淬火处理和自然时效。实践证明, 铝合金共

实际工作中发现, 仅用金相法对于临界过烧组织 晶固相线由于成分偏析, 不同微区组织的固 - 液转变

的判定很容易误判, 由于金相显微镜放大倍率和光学 温度不同, 且 热 处 理 过 程 中 固 - 液 转 变 为 非 平 衡 转

分辨率有限, 而临界过烧组织通常较细小, 需要检验 变, 转变温度随加热速率变化而变化。根据图 1 所

者有丰富的过烧组织辨别经验。随着科学技术的不 示的变形铝合金相变温度范围可知, 在共晶固相线

断发展, 扫描电镜( SEM ) 作为现代显微分析的主要手 温度以下一定温度才能保证不出现过烧。固溶处理

段, 在各个专业领域的应用越来越广泛 [ 7 ] , 由于 SEM 的温度越高, 与固相线温度越接近, 淬火效果越显

具有分辨率高( 纳米级), 焦深比金相显微镜大的优 著 [ 9 ] , 如果固溶温度较低, 合金元素不能充分均匀

点, 故图像景深大、 富有立体感, 且具有三维形态, 能 化, 达不到固溶处理的目的, 也不会发生过烧。所以

够提供比金相显微镜多的信息, 这个特点对分析者很 需要将铝合金尽量加热到较高的温度进行固溶处

有帮助 [ 8 ] , 可作为材料微观组织分析的有效手段, 同 理, 但又 必 须 低 于 固 相 线 以 避 免 过 烧。研 究 [ 10 ] 表

时扫描电镜配备的能谱仪( EDS ) 能在形貌观察的同 明, 2××× 系合金固溶温度为 480 ℃ 时, 合金的组

时进行成分分析, 方便对合金中相的类型进行判定。 织中 仍 有 大 量 未 溶 第 二 相, 固 溶 温 度 为 495~

在判定试样是否有过烧组织的过程中, 特别是在轻微 500 ℃ 时, 固溶后第二相基本溶解。查阅 GJB1694

过烧的临界状态情况下, 引入扫描电镜和 X 射线能谱 -1993 《 变形铝合金热处理规范》 可知, 2A02 铝合金

分析技术能够有效判断是否存在过烧现象。 SEM 和 固溶处理温度为 495~505 ℃ 。

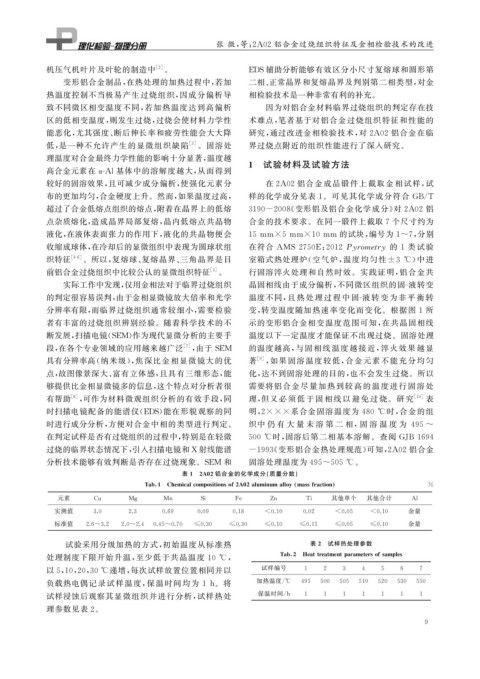

表 1 2A02 铝合金的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsof2A02aluminumallo y massfraction %

元素 Cu M g Mn Si Fe Zn Ti 其他单个 其他合计 Al

实测值 3.0 2.3 0.69 0.09 0.18 <0.10 0.02 <0.05 <0.10 余量

标准值 2.6~3.2 2.0~2.4 0.45~0.70 ≤0.30 ≤0.30 ≤0.10 ≤0.15 ≤0.05 ≤0.10 余量

试验采用分级加热的方式, 初始温度从标准热 表 2 试样热处理参数

Tab 2 Heattreatment p arametersofsam p les

处理制度下限开始升温, 至少低于共晶温度 10 ℃ ,

以5 , 10 , 20 , 30℃ 递增, 每次试样放置位置相同并以 试样编号 1 2 3 4 5 6 7

负载热电偶记录试样温度, 保温时间均为 1h 。将 加热温度 / ℃ 495 500 505 510 520 530 550

试样浸蚀后观察其显微组织并进行分析, 试样热处 保温时间 / h 1 1 1 1 1 1 1

理参数见表 2 。

9