Page 81 - 理化检验-物理分册2019年第五期

P. 81

刘永飞, 等: 20SiMn2MoVA 钢高强度螺栓裂纹成因分析

形貌相似, 起裂处高低不平, 均与表面成一定角度, 定方法» 评定, 该高强度螺栓基体的晶粒度为8级.

裂纹末端圆钝, 裂纹两侧均存在严重的脱碳和氧化,

2 分析与讨论

裂纹内充满了灰色氧化物.

由图 3 可知, 1 号试样的整条裂纹深约 5 mm , 从上述理化检验结果可知, 该高强度螺栓的化

裂纹方 向 与 表 面 成 60° , 裂 纹 周 围 脱 碳 层 深 度 为 学成分、 力学性能以及基体显微组织都合格.从宏

0.4mm , 沿晶界氧化层深度为 40 μ m .裂纹附近可 观上看, 裂纹起裂处高低不平, 均与表面成一定角

见清晰的金属流线, 金属流线呈半圆状将裂纹包围. 度, 裂纹尾端呈圆角状, 与淬火裂纹尾端尖细、 刚健

进一步放大后裂纹形貌如图 6 和图 7 所示, 可见裂 有力的特征有本质区别.从金相检验结果来看, 裂

纹两侧的铁素体呈柱状分布, 沿晶界处有呈网络状 纹两侧有严重的网状氧化物和脱碳层, 裂纹两侧铁

的氧化物夹杂, 裂纹两侧基体上布满氧化质点, 裂纹 素体呈柱状分布, 脱碳层基体上布满氧化质点, 这说

末端呈鸡爪状. 明裂纹在热处理淬火之前就已经存在, 并且在高温

下严重氧化脱碳.

经 查 该 高 强 度 螺 栓 的 生 产 工 艺 流 程 为:

ϕ 250mm 圆钢下料 → 锻造 → 打磨 → 热处理( 淬火 +

低温回火) → 喷丸 → 磁粉探伤.由此可知, 该裂纹产

生的阶段应该在锻造过程中, 结合锻造折叠特征及

试样宏观分析、 金相检验结果可知, 该高强度螺栓上

的缺陷不是裂纹, 而是锻造折叠缺陷 [ 1 ] .

图 6 1 号试样裂纹中部显微组织形貌 在通常情况下, 锻件缺陷往往是由金属变形时

Fi g 敭6 Microstructuremor p holo gy ofthe 各部分流动速度不一致引起的 [ 2 ] .锻件产生的折叠

crackcentralsectionofsam p le1 缺陷与裂纹缺陷在外观上相似, 但锻件折叠缺陷一

般具有下列特征 [ 3 ] : ① 折叠与其周围金属流线方向

一致; ② 折叠尾端一般呈小圆角状, 有时在折叠之前

先有折皱, 这时尾端一般呈枝叉形( 或鸡爪形); ③ 折

叠两侧有较严重的氧化、 脱碳现象 [ 4 ] .

就折叠的形成原因来分析, 该高强度螺栓锻造

拔长成形所需的模具由上、 下模块组成, 锻打过程中

锻件不断绕轴线旋转.利用模具的侧面压力限制金

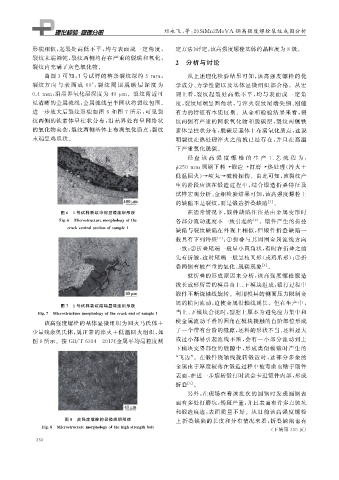

图 7 1 号试样裂纹尾端显微组织形貌 属的横向流动, 迫使金属沿轴线延长.但在生产中,

当上、 下模块合拢时, 型腔上原本为避免应力集中和

Fi g 敭7 Microstructuremor p holo gy ofthecrackendofsam p le1

使金属流动平滑的圆角在模块接触的台阶部位形成

该高强度螺栓的基体显微组织为回火马氏体 +

少量残余奥氏体, 属正常的淬火 + 低温回火组织, 如 了一个带有台阶的缝隙, 坯料的形状不当、 坯料过大

图8所示.按 GB / T6394-2017 « 金属平均晶粒度测 或过小都易引起流线不顺, 会有一小部分流动到上

下模块交界部位的缝隙中, 形成类似模锻时产生的

“ 飞边”.在锻件绕轴线旋转锻造时, 这部分多余的

金属由于厚度较薄在锻造过程中被弯曲而贴于锻件

表面, 在进一步旋转锻打时就会卡进锻件内部, 形成

折叠 [ 5 ] .

另外, 在现场查看该批次的圆钢时发现圆钢表

面有多处打磨坑, 锈斑严重, 并且表面有许多点蚀坑

和锻造痕迹, 表面质量不好.从目前该高强度螺栓

图 8 高强度螺栓的显微组织形貌 上 折叠缺陷的长度和分布情况来看, 折叠缺陷也有

Fi g 敭8 Microstructuremor p holo gy ofthehi g hstren g thbolt

( 下转第 355 页)

3 5 0