Page 85 - 理化检验-物理分册2019年第五期

P. 85

张瑞锋, 等: 304 不锈钢弯头开裂失效分析

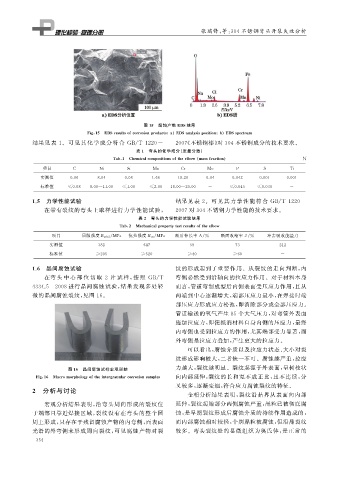

图 15 腐蚀产物 EDS结果

Fi g 敭15 EDSresultsofcorrosionp roducts a EDSanal y sis p osition b EDSs p ectrum

结果见表 1 .可见其化学成分 符 合 GB / T1220- 2007 « 不锈钢棒» 对 304 不锈钢成分的技术要求.

表 1 弯头的化学成分( 质量分数)

Tab敭1 Chemicalcom p ositionsoftheelbow massfraction %

项目 C Ni Si Mn Cr Mo P S Ti

实测值 0.06 8.04 0.08 1.66 18.20 0.04 0.042 0.001 0.001

标准值 ≤0.08 8.00~11.00 ≤1.00 ≤2.00 18.00~20.00 - ≤0.045 ≤0.030 -

1.5 力学性能试验 结果见表 2 .可见其力学性能 符 合 GB / T1220-

在带有裂纹的弯头上取样进行力学性能试验, 2007 对 304 不锈钢力学性能的技术要求.

表 2 弯头的力学性能试验结果

Tab敭2 Mechanical p ro p ert y testresultsoftheelbow

项目 屈服强度 R p 0.2 / MPa 抗拉强度 Rm / MPa 断后伸长率 A / % 断面收缩率 Z / % 冲击吸收能量 / J

实测值 382 647 59 73 212

标准值 ≥205 ≥520 ≥40 ≥60 -

1.6 晶间腐蚀试验 纹的形成起到了重要作用.从裂纹的走向判断, 内

在弯 头 中 心 部 位 切 取 2 片 试 样, 按 照 GB / T 弯侧必然受到沿轴向的拉应力作用.对于材料本身

4334.5-2008 进行晶间腐蚀试验, 结果发现多处轻 而言, 管道弯制成型后内侧表面受压应力作用, 且从

微的晶间腐蚀裂纹, 见图 16 . 两端到中心逐渐增大, 端部压应力最小, 在焊接时端

部压应力形成应力松弛, 即消除部分或全部压应力.

管道输送的氧气产生 85 个大气压力, 对弯管外表面

施加拉应力, 即使抵消材料自身内侧的压应力, 最终

内弯侧也受到拉应力的作用, 尤其端部受力显著, 而

外弯侧是拉应力叠加, 产生更大的拉应力.

可以看出, 腐蚀介质以及拉应力状态、 大小对裂

纹形成影响较大, 二者缺一不可.腐蚀越严重, 拉应

图 16 晶间腐蚀试样宏观形貌 力越大, 裂纹越明显.裂纹起源于外表面, 呈树枝状

Fi g 敭16 Macromor p holo gy oftheinter g ranularcorrosionsam p les 向内部延伸, 裂纹的长和宽不成正比, 且不连续, 分

叉较多, 逐渐变细, 符合应力腐蚀裂纹的特征.

2 分析与讨论

金相分析结果表明, 裂纹沿晶界从表面向内部

宏观分析结果表明, 沿弯头周向形成的裂纹位 延伸, 裂纹起始部分两侧腐蚀严重, 晶粒已被彻底腐

于端部且靠近焊接区域, 裂纹没有在弯头的整个圆 蚀, 是早期裂纹形成后腐蚀介质的持续作用造成的,

周上形成, 只存在于残留腐蚀产物的内弯侧, 而表面 而内部腐蚀相对较轻, 个别晶粒被腐蚀, 但沿晶裂纹

光滑的外弯侧未形成周向裂纹, 可见腐蚀产物对裂 较多.弯头裂纹处的显微组织为奥氏体, 是正常的

3 5 4