Page 33 - 理化检验-物理分册2019年第五期

P. 33

周 崎, 等: 不同厚度 50Mn钢板火焰切割热影响区范围

建立了钢板的火焰切割模型, 研究了切割过程中钢 下式所示

板的温度场分布.孙震等 [ 3 ] 通过对 25 mm 厚直接 t= 3.875+0.186 x ( 1 )

淬火态 BGHARD40B 钢板和 50mm 厚淬火 + 低温 切割阶段割枪喷射氧气使钢板剧烈燃烧, 其中

回火态 BGHARDE 钢 板 进 行 拉 伸、 冲 击 和 硬 度 试 氧 G 乙炔火焰提供的热量近似占总 热量的 30% , 钢

验, 确定 了 钢 板 自 动 火 焰 切 割 热 影 响 区 深 度 约 为 板本身燃烧的热量占总热量的70% [ 2 ] .切割速度v

5mm .俞浩 [ 4 ] 利用试验和数值模拟的方法, 研究了 与钢板厚度x 有如下关系 [ 5 ]

火焰切割过程中丙烷和预热氧流量对割缝宽度的影 v= 40000 /( 50+x ) ( 2 )

响.然而已有的研究主要集中在建立单一厚度钢板 v m = 0.8v ( 3 )

的切割模型, 研究重点也仅集中在钢板温度场的模 式中: v 为机械切割速度, mm s ; v m 为手工作业

-1

拟, 关于待切割钢板厚度与切割后样坯热影响区宽 切割速度, mm s , 手工作业时切割速度 v m 一般

-1

度的关系, 研究较少.为此, 笔者研究了火焰切割条 为v 的 0.6~0.8 , 此处取 0.8 计算.

件下不同厚度钢板热影响区的范围, 可为确定样件 1.2 火焰切割模型建立

加工余量提供参考, 对降低取样工作量、 减少材料耗 为了分析火焰切割过程中样坯热影响区的范

费有较大意义; 同时也是为 GB / T2975-2018 取样 围, 建立样坯的有限元模型.采用二维模型, 假设样

新标准提供一种碳钢材料的案例, 为实际取样工作 坯在厚度方向上的传热远小于平面方向的.模型尺

提供参考. 寸为 400mm×400mm , 厚度为 5mm , 采用四边形

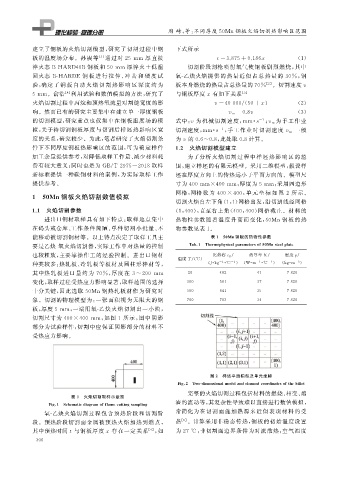

1 50Mn钢板火焰切割数值模拟 网格, 网格数 为 400×400 , 单 元 坐 标 如 图 2 所 示.

切割火焰自左下角( 1 , 1 ) 网格出发, 沿切割线经网格

1.1 火焰切割参数 ( 1 , 400 ), 直至右上角( 400 , 400 ) 网格截止.材料的

进出口钢材取样具有如下特点: 取样地点集中 热物性参数随着温度升高而变化, 50Mn 钢板的热

在码头或仓库、 工作条件简陋、 单件切割小批量、 不 物参数见表 1 .

能移动被切割钢材等.以上特点决定了取样工具主 表 1 50Mn钢板的热物性参数

要是乙炔 G 氧火焰切割器, 实际工作中对热量的控制 Tab敭1 Thermo p h y sical p arametersof50Mnsteel p late

也较粗放, 主要靠操作工的经验控制.进出口钢材 比热容c p / 热导率 K / 密度 /

ρ

温度 T /( ℃ )

-1

-1

种类较多: 热轧板、 冷轧板等板材及圆柱形棒材等, ( J k g ℃ -1 ) ( W m ℃ -1 ) ( k g m -3 )

其中热轧板进口量约为 70% , 厚度在 3~200 mm 20 482 41 7820

变化, 取样过程受热应力影响显著, 取样范围的选择 300 561 37 7820

十分关键, 因此选取 50Mn 钢热轧板材作为研究对 500 641 35 7820

象.切割的物理模型为: 一张面积视为无限大的钢 700 703 34 7820

板, 厚度 5mm , 一端用氧 G 乙炔火焰切割出一小块,

切割尺寸为 400×400 mm , 如图 1 所示, 图中阴影

部分为试验样件, 切割中应保证阴影部分的材料不

受热应力影响.

图 2 样坯平面模型及单元坐标

Fi g 敭2 TwoGdimensionalmodelandelementcoordinatesofthebillet

完整的火焰切割过程包括材料的燃烧、 相变、 熔

图 1 火焰切割取样示意图

渣的流动等, 其复杂性导致难以直接进行数值模拟,

Fi g 敭1 Schematicdia g ramofflamecuttin g sam p lin g

氧 G 乙炔火焰切割过程包含预热阶段和切割阶 常简化为在切割面施加热源来近似表现材料的受

段.预热阶段切割面金属被预热火焰加热到燃点, 热 [ 6 ] .计算采用非稳态传热, 钢板的初始温度设置

其中预热时间t 与钢板厚度x 存在一定关系 [ 4 ] , 如 为 27 ℃ , 非切割面边界条件为对流散热, 空气温度

3 0 6