Page 40 - 理化检验-物理分册2025年第四期

P. 40

高学敏,等:基于ABAQUS软件的螺栓连接疲劳行为及寿命预测

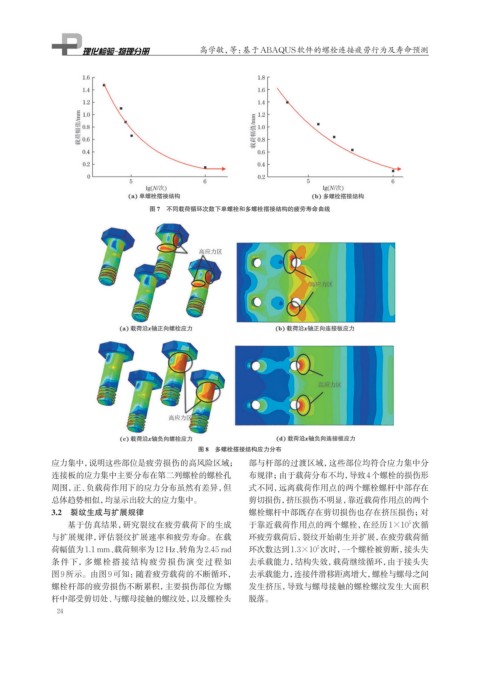

图 7 不同载荷循环次数下单螺栓和多螺栓搭接结构的疲劳寿命曲线

图 8 多螺栓搭接结构应力分布

应力集中,说明这些部位是疲劳损伤的高风险区域; 部与杆部的过渡区域,这些部位均符合应力集中分

连接板的应力集中主要分布在第二列螺栓的螺栓孔 布规律;由于载荷分布不均,导致4个螺栓的损伤形

周围,正、负载荷作用下的应力分布虽然有差异,但 式不同,远离载荷作用点的两个螺栓螺杆中部存在

总体趋势相似,均显示出较大的应力集中。 剪切损伤,挤压损伤不明显,靠近载荷作用点的两个

3.2 裂纹生成与扩展规律 螺栓螺杆中部既存在剪切损伤也存在挤压损伤;对

基于仿真结果,研究裂纹在疲劳载荷下的生成 于靠近载荷作用点的两个螺栓,在经历1×10 次循

5

与扩展规律,评估裂纹扩展速率和疲劳寿命。在载 环疲劳载荷后,裂纹开始萌生并扩展,在疲劳载荷循

5

荷幅值为1.1 mm、载荷频率为12 Hz、转角为2.45 rad 环次数达到1.3×10 次时,一个螺栓被剪断,接头失

条件下,多螺栓搭接结构疲劳损伤演变过程如 去承载能力,结构失效,载荷继续循环,由于接头失

图9所示。由图9可知:随着疲劳载荷的不断循环, 去承载能力,连接件滑移距离增大,螺栓与螺母之间

螺栓杆部的疲劳损伤不断累积,主要损伤部位为螺 发生挤压,导致与螺母接触的螺栓螺纹发生大面积

杆中部受剪切处、与螺母接触的螺纹处,以及螺栓头 脱落。

24