Page 38 - 理化检验-物理分册2025年第四期

P. 38

高学敏,等:基于ABAQUS软件的螺栓连接疲劳行为及寿命预测

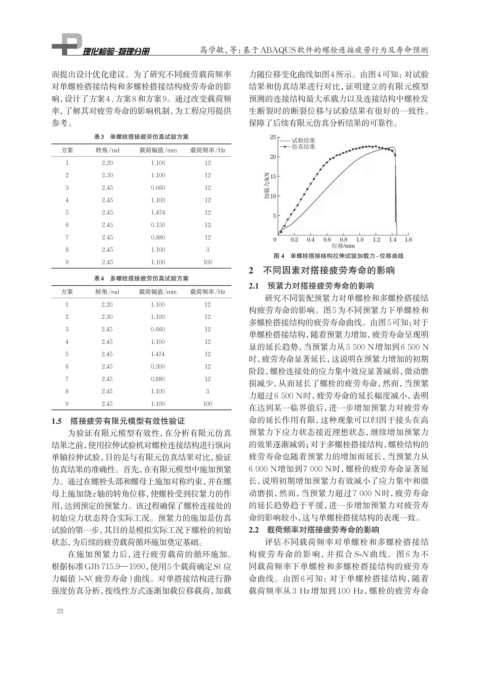

而提出设计优化建议。为了研究不同疲劳载荷频率 力随位移变化曲线如图4所示。由图4可知:对试验

对单螺栓搭接结构和多螺栓搭接结构疲劳寿命的影 结果和仿真结果进行对比,证明建立的有限元模型

响,设计了方案4、方案8和方案9。通过改变载荷频 预测的连接结构最大承载力以及连接结构中螺栓发

率,了解其对疲劳寿命的影响机制,为工程应用提供 生断裂时的断裂位移与试验结果有很好的一致性。

参考。 保障了后续有限元仿真分析结果的可靠性。

表3 单螺栓搭接疲劳仿真试验方案

方案 转角/rad 载荷幅值/mm 载荷频率/Hz

1 2.20 1.100 12

2 2.30 1.100 12

3 2.45 0.660 12

4 2.45 1.100 12

5 2.45 1.474 12

6 2.45 0.150 12

7 2.45 0.880 12

8 2.45 1.100 3

图 4 单螺栓搭接结构拉伸试验加载力 - 位移曲线

9 2.45 1.100 100

2 不同因素对搭接疲劳寿命的影响

表4 多螺栓搭接疲劳仿真试验方案

2.1 预紧力对搭接疲劳寿命的影响

方案 转角/rad 载荷幅值/mm 载荷频率/Hz

研究不同装配预紧力对单螺栓和多螺栓搭接结

1 2.20 1.100 12

构疲劳寿命的影响。图5为不同预紧力下单螺栓和

2 2.30 1.100 12

多螺栓搭接结构的疲劳寿命曲线。由图5可知: 对于

3 2.45 0.660 12

单螺栓搭接结构,随着预紧力增加,疲劳寿命呈现明

4 2.45 1.100 12

显的延长趋势,当预紧力从5 500 N增加到6 500 N

5 2.45 1.474 12

时,疲劳寿命显著延长,这说明在预紧力增加的初期

6 2.45 0.300 12

阶段,螺栓连接处的应力集中效应显著减弱,微动磨

7 2.45 0.880 12

损减少,从而延长了螺栓的疲劳寿命,然而,当预紧

8 2.45 1.100 3

力超过6 500 N时,疲劳寿命的延长幅度减小,表明

9 2.45 1.100 100

在达到某一临界值后,进一步增加预紧力对疲劳寿

1.5 搭接疲劳有限元模型有效性验证 命的延长作用有限,这种现象可以归因于接头在高

为验证有限元模型有效性,在分析有限元仿真 预紧力下应力状态接近理想状态,继续增加预紧力

结果之前,使用拉伸试验机对螺栓连接结构进行纵向 的效果逐渐减弱;对于多螺栓搭接结构,螺栓结构的

单轴拉伸试验,目的是与有限元仿真结果对比,验证 疲劳寿命也随着预紧力的增加而延长,当预紧力从

仿真结果的准确性。首先,在有限元模型中施加预紧 6 000 N增加到7 000 N时,螺栓的疲劳寿命显著延

力。通过在螺栓头部和螺母上施加对称约束,并在螺 长,说明初期增加预紧力有效减小了应力集中和微

母上施加绕z轴的转角位移,使螺栓受到拉紧力的作 动磨损,然而,当预紧力超过7 000 N时,疲劳寿命

用,达到预定的预紧力。该过程确保了螺栓连接处的 的延长趋势趋于平缓,进一步增加预紧力对疲劳寿

初始应力状态符合实际工况。预紧力的施加是仿真 命的影响较小,这与单螺栓搭接结构的表现一致。

试验的第一步,其目的是模拟实际工况下螺栓的初始 2.2 载荷频率对搭接疲劳寿命的影响

状态,为后续的疲劳载荷循环施加奠定基础。 评估不同载荷频率对单螺栓和多螺栓搭接结

在施加预紧力后,进行疲劳载荷的循环施加。 构疲劳寿命的影响,并拟合 S-N 曲线。图 6 为不

根据标准GJB 715.9—1990,使用5个载荷确定S(应 同载荷频率下单螺栓和多螺栓搭接结构的疲劳寿

-

力幅值)N(疲劳寿命)曲线。对单搭接结构进行静 命曲线。由图 6 可知:对于单螺栓搭接结构,随着

强度仿真分析,按线性方式逐渐加载位移载荷,加载 载荷频率从 3 Hz 增加到 100 Hz,螺栓的疲劳寿命

22