Page 33 - 理化检验-物理分册2025年第三期

P. 33

蔺卫平,等:X80钢管环焊缝接头的显微组织与力学性能

重要。 笔者对某管道工程焊接工艺进行评定,观察了

长输管道现在唯一的连接方式是焊接,环焊缝 焊缝的宏观形貌和显微组织,测试了焊接接头的关

接头的性能和质量对管道运行期间的稳定性和安 键力学性能,并对试验结果进行了分析,为提升长输

全性有决定作用 [1-6] 。国家管网标准DEC-OGP-G- 管线环焊缝接头质量提供了试验依据。

WD-002-2020-1《油气管道工程线路焊接技术规定》

对油气管道的焊接方法、焊接材料、焊接工艺评定, 1 试样制备与试验方法

以及现场焊接质量进行了规定,要求对L485(X70) 试验对象为1 219 mm×22.0 mm(外径×壁厚)

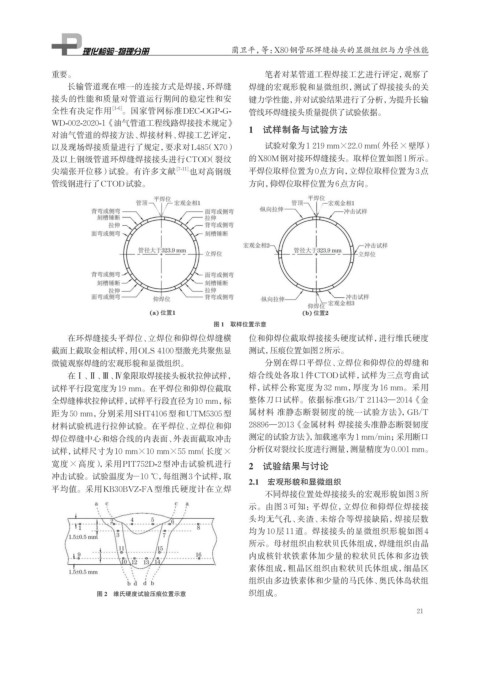

及以上钢级管道环焊缝焊接接头进行CTOD(裂纹 的X80M钢对接环焊缝接头。取样位置如图1所示。

尖端张开位移)试验。有许多文献 [7-11] 也对高钢级 平焊位取样位置为0点方向,立焊位取样位置为3点

管线钢进行了CTOD试验。 方向,仰焊位取样位置为6点方向。

图 1 取样位置示意

在环焊缝接头平焊位、立焊位和仰焊位焊缝横 位和仰焊位截取焊接接头硬度试样,进行维氏硬度

截面上截取金相试样,用OLS 4100型激光共聚焦显 测试,压痕位置如图2所示。

微镜观察焊缝的宏观形貌和显微组织。 分别在焊口平焊位、立焊位和仰焊位的焊缝和

在Ⅰ、Ⅱ、Ⅲ、Ⅳ象限取焊接接头板状拉伸试样, 熔合线处各取1件CTOD试样,试样为三点弯曲试

试样平行段宽度为19 mm。在平焊位和仰焊位截取 样,试样公称宽度为 32 mm,厚度为 16 mm。采用

全焊缝棒状拉伸试样,试样平行段直径为10 mm,标 整体刀口试样。依据标准GB/T 21143—2014《金

距为 50 mm,分别采用SHT4106 型和UTM5305 型 属材料 准静态断裂韧度的统一试验方法》,GB/T

材料试验机进行拉伸试验。在平焊位、立焊位和仰 28896—2013《金属材料 焊接接头准静态断裂韧度

焊位焊缝中心和熔合线的内表面、外表面截取冲击 测定的试验方法》,加载速率为1 mm/min;采用断口

分析仪对裂纹长度进行测量,测量精度为0.001 mm。

试样,试样尺寸为10 mm×10 mm×55 mm(长度×

宽度×高度),采用PIT752D-2 型冲击试验机进行 2 试验结果与讨论

冲击试验。试验温度为-10 ℃, 每组测3个试样,取

2.1 宏观形貌和显微组织

平均值。采用KB30BVZ-FA型维氏硬度计在立焊

不同焊接位置处焊接接头的宏观形貌如图 3 所

示。由图 3 可知:平焊位,立焊位和仰焊位焊接接

头均无气孔、夹渣、未熔合等焊接缺陷,焊接层数

均为 10 层 11 道。焊接接头的显微组织形貌如图 4

所示。母材组织由粒状贝氏体组成,焊缝组织由晶

内成核针状铁素体加少量的粒状贝氏体和多边铁

素体组成,粗晶区组织由粒状贝氏体组成,细晶区

组织由多边铁素体和少量的马氏体、奥氏体岛状组

图 2 维氏硬度试验压痕位置示意 织组成。

21