Page 72 - 理化检验-物理分册2025年第二期

P. 72

戴 煦,等:海洋潜标释放器机械转环断裂原因

织为奥氏体。 A240M-24《用于压力容器和一般应用的铬和铬

1.5 化学成分分析 镍不锈钢板、板和带的标准规范》对 S32520 钢的

在3~6号试样上分别取样,按照SN/T 2718— 要求;4 号、5 号试样的化学成分符合标准 ASTM

2010 《不锈钢化学成分测定 电感耦合等离子体原 A240/A240M-24 对 316L 钢的要求;6 号试样的化

子发射光谱法》、GB/T 20123— 2006《钢 铁 总 学成分符合标准 ASTM A240/A240M-24 对 316

碳硫含量的测定 高频感应炉燃烧后红外吸收法 钢的要求。3 号试样吊环的材料为 S32520 钢,4 号

(常规方法)》和 GB/T 20124— 2006《钢 铁 氮 转环拉环和 5 号螺栓的材料为 316L 钢,6 号试样 U

含量的测定 惰性气体熔融热导法(常规方法)》, 型扣的材料为 316 钢。各部件的材料不同,C、Cr、

对试样进行化学成分分析,结果如表 3 所示。由 Ni 元素的含量存在差异,导致各部件的耐腐蚀性

表 3 可知:3 号试样的化学成分符合 ASTM A240/ 不同。

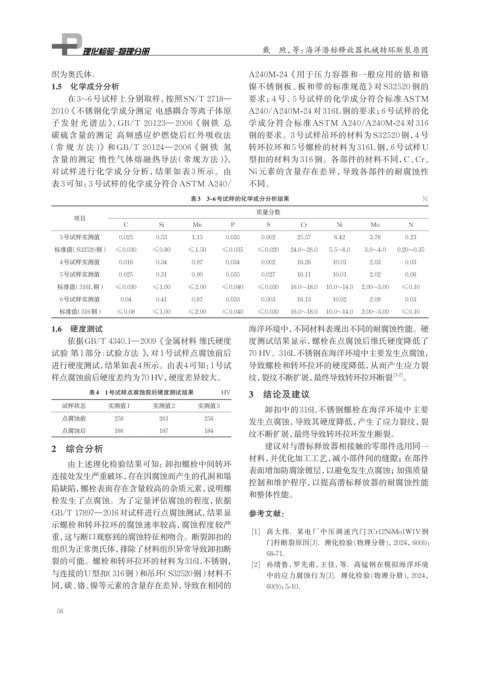

表3 3~6号试样的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Mo N

3号试样实测值 0.025 0.53 1.15 0.035 0.002 25.57 6.42 3.78 0.23

标准值(S32520钢) ≤0.030 ≤0.80 ≤1.50 ≤0.035 ≤0.020 24.0~26.0 5.5~8.0 3.0~4.0 0.20~0.35

4号试样实测值 0.016 0.34 0.97 0.034 0.002 16.26 10.01 2.03 0.03

5号试样实测值 0.025 0.31 0.90 0.035 0.027 16.11 10.01 2.02 0.06

标准值(316L钢) ≤0.030 ≤1.00 ≤2.00 ≤0.040 ≤0.030 16.0~18.0 10.0~14.0 2.00~3.00 ≤0.10

6号试样实测值 0.04 0.41 0.87 0.033 0.003 16.13 10.02 2.09 0.03

标准值(316钢) ≤0.08 ≤1.00 ≤2.00 ≤0.040 ≤0.030 16.0~18.0 10.0~14.0 2.00~3.00 ≤0.10

1.6 硬度测试 海洋环境中,不同材料表现出不同的耐腐蚀性能。硬

依据GB/T 4340.1—2009《金属材料 维氏硬度 度测试结果显示,螺栓在点腐蚀后维氏硬度降低了

试验 第1部分:试验方法 》,对1号试样点腐蚀前后 70 HV。316L不锈钢在海洋环境中主要发生点腐蚀,

进行硬度测试,结果如表4所示。由表4可知:1号试 导致螺栓和转环拉环的硬度降低,从而产生应力裂

样点腐蚀前后硬度差约为70 HV,硬度差异较大。 纹,裂纹不断扩展,最终导致转环拉环断裂 [1-2] 。

表4 1号试样点腐蚀前后硬度测试结果 HV 3 结论及建议

试样状态 实测值1 实测值2 实测值3

卸扣中的316L不锈钢螺栓在海洋环境中主要

点腐蚀前 258 261 256

发生点腐蚀,导致其硬度降低,产生了应力裂纹,裂

点腐蚀后 186 187 184 纹不断扩展,最终导致转环拉环发生断裂。

2 综合分析 建议对与潜标释放器相接触的零部件选用同一

材料,并优化加工工艺,减小部件间的缝隙;在部件

由上述理化检验结果可知:卸扣螺栓中间转环

表面增加防腐涂镀层,以避免发生点腐蚀;加强质量

连接处发生严重破坏,存在因腐蚀而产生的孔洞和塌

控制和维护程序,以提高潜标释放器的耐腐蚀性能

陷缺陷,螺栓表面存在含量较高的杂质元素,说明螺

和整体性能。

栓发生了点腐蚀。为了定量评估腐蚀的程度,依据

GB/T 17897—2016对试样进行点腐蚀测试,结果显 参考文献:

示螺栓和转环拉环的腐蚀速率较高,腐蚀程度较严

[1] 高大伟.某电厂中压调速汽门 2Cr12NiMo1W1V钢

重,这与断口观察到的腐蚀特征相吻合。断裂卸扣的

门杆断裂原因[J].理化检验(物理分册),2024,60(8):

组织为正常奥氏体,排除了材料组织异常导致卸扣断

68-71.

裂的可能。螺栓和转环拉环的材料为316L不锈钢, [2] 孙绪鲁,罗先甫,王佳,等.高锰钢在模拟海洋环境

与连接的U型扣(316钢)和吊环(S32520钢)材料不 中的应力腐蚀行为[J].理化检验(物理分册),2024,

同,碳、铬、镍等元素的含量存在差异,导致在相同的 60(9):5-10.

56