Page 80 - 理化检验-物理分册2025年第一期

P. 80

周嘉炜,等:某电站锅炉水冷壁管泄漏原因

表1 水冷壁管化学成分分析结果 %

质量分数

项目

C Si Mn P S Cu Cr Ni

实测值 0.22 0.21 0.48 0.017 0.004 0.004 0.01 0.005

标准值 0.17~0.23 0.17~0.37 0.35~0.65 ≤0.025 ≤0.015 ≤0.20 ≤0.25 ≤0.25

1.3 力学性能测试 674—1999《火电厂用20号钢珠光体球化评级标准》

按照GB/T 228.1—2021《金属材料 拉伸试验 对试样进行金相检验,将试样打磨、抛光后,用体积

第1部分:室温试验方法》对试样LS01(向火面)和 分数为4%的硝酸乙醇溶液腐蚀。

LS02(背火面)进行拉伸试验,因取样位置有限,仅 用光学显微镜对JX01 试样进行观察,结果如

对试样的抗拉强度R m 进行分析,结果如表2所示。 图5所示。由图5可知:泄漏孔边缘有大量沿晶微裂

由表2可知:钢管抗拉强度符合标准GB/T 5310— 纹,内壁有大量腐蚀产物沉积,内壁珠光体组织严重

2017对20G钢的要求。 脱碳,在泄漏孔附近可见另一贯穿性裂纹,裂纹内有

大量异物填充,在主裂纹附近可见大量沿晶微裂纹

表2 试样的室温拉伸试验结果 MPa 以及脱碳。

项目 R m 对钢管JX02试样 (内壁有明显腐蚀减薄位置)

LS01试样实测值 446 进行观察,结果如图6所示。由图6可知:在内壁腐

LS02试样实测值 458 蚀产物沉积处可见由内至外扩展的裂纹,裂纹附近

标准值 410~550 母材有大量沿晶微裂纹,珠光体组织出现严重脱碳。

对钢管JX03试样(内壁无明显腐蚀减薄位置)

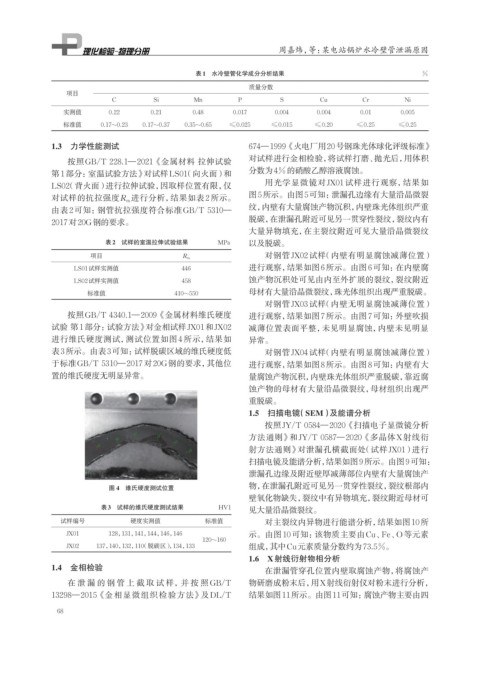

按照GB/T 4340.1—2009《金属材料维氏硬度 进行观察,结果如图7所示。由图7可知:外壁吹损

试验 第1部分:试验方法》对金相试样JX01和JX02 减薄位置表面平整,未见明显腐蚀,内壁未见明显

进行维氏硬度测试,测试位置如图 4 所示,结果如 异常。

表3所示。由表3可知:试样脱碳区域的维氏硬度低 对钢管JX04试样(内壁有明显腐蚀减薄位置)

于标准GB/T 5310—2017对20G钢的要求,其他位 进行观察,结果如图8所示。由图8可知:内壁有大

置的维氏硬度无明显异常。 量腐蚀产物沉积,内壁珠光体组织严重脱碳,靠近腐

蚀产物的母材有大量沿晶微裂纹,母材组织出现严

重脱碳。

1.5 扫描电镜 (SEM)及能谱分析

按照JY/T 0584—2020《扫描电子显微镜分析

方法通则》和JY/T 0587—2020《多晶体X射线衍

射方法通则》对泄漏孔横截面处(试样JX01)进行

扫描电镜及能谱分析,结果如图9所示。由图9可知:

泄漏孔边缘及附近壁厚减薄部位内壁有大量腐蚀产

图 4 维氏硬度测试位置 物,在泄漏孔附近可见另一贯穿性裂纹,裂纹根部内

壁氧化物缺失,裂纹中有异物填充,裂纹附近母材可

表3 试样的维氏硬度测试结果 HV1 见大量沿晶微裂纹。

试样编号 硬度实测值 标准值 对主裂纹内异物进行能谱分析,结果如图10所

JX01 128,131,141,144,146,146 示。由图10可知:该物质主要由Cu、Fe、O等元素

120~160

JX02 137,140,132,110(脱碳区),134,133 组成,其中Cu元素质量分数约为73.5%。

1.6 X射线衍射物相分析

1.4 金相检验 在泄漏管穿孔位置内壁取腐蚀产物,将腐蚀产

在泄漏的钢管上截取试样,并按照 GB/T 物研磨成粉末后,用X射线衍射仪对粉末进行分析,

13298—2015《金相显微组织检验方法》及DL/T 结果如图11所示。由图11可知:腐蚀产物主要由四

68