Page 43 - 理化检验-物理分册2025年第一期

P. 43

邹文奇,等:Q235B钢次级结构焊接件疲劳断裂原因

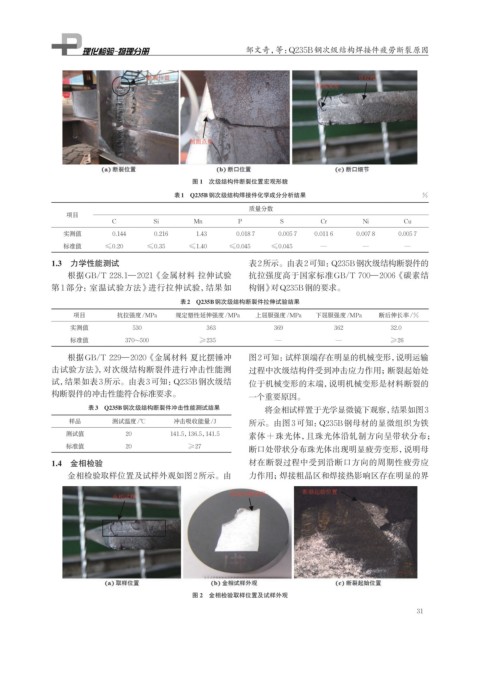

图 1 次级结构件断裂位置宏观形貌

表1 Q235B钢次级结构焊接件化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Cu

实测值 0.144 0.216 1.43 0.018 7 0.005 7 0.011 6 0.007 8 0.005 7

标准值 ≤0.20 ≤0.35 ≤1.40 ≤0.045 ≤0.045 — — —

1.3 力学性能测试 表2所示。由表2可知:Q235B钢次级结构断裂件的

根据GB/T 228.1—2021《金属材料 拉伸试验 抗拉强度高于国家标准GB/T 700—2006《碳素结

第 1 部分:室温试验方法》进行拉伸试验,结果如 构钢》对Q235B钢的要求。

表2 Q235B钢次级结构断裂件拉伸试验结果

项目 抗拉强度/MPa 规定塑性延伸强度/MPa 上屈服强度/MPa 下屈服强度/MPa 断后伸长率/%

实测值 530 363 369 362 32.0

标准值 370~500 ≥235 — — ≥26

根据GB/T 229—2020《金属材料 夏比摆锤冲 图2可知:试样顶端存在明显的机械变形,说明运输

击试验方法》,对次级结构断裂件进行冲击性能测 过程中次级结构件受到冲击应力作用;断裂起始处

试,结果如表3所示。由表3可知:Q235B钢次级结 位于机械变形的末端,说明机械变形是材料断裂的

构断裂件的冲击性能符合标准要求。 一个重要原因。

表3 Q235B钢次级结构断裂件冲击性能测试结果

将金相试样置于光学显微镜下观察,结果如图3

样品 测试温度/℃ 冲击吸收能量/J 所示。由图3可知:Q235B钢母材的显微组织为铁

测试值 20 141.5,136.5,141.5 素体+珠光体,且珠光体沿轧制方向呈带状分布;

标准值 20 ≥27

断口处带状分布珠光体出现明显疲劳变形,说明母

1.4 金相检验 材在断裂过程中受到沿断口方向的周期性疲劳应

金相检验取样位置及试样外观如图2所示。由 力作用;焊接粗晶区和焊接热影响区存在明显的界

图 2 金相检验取样位置及试样外观

31