Page 39 - 理化检验-物理分册2025年第一期

P. 39

任绪凯,等:柔性砂带磨削Q370R钢焊接接头组织结构与应力状态

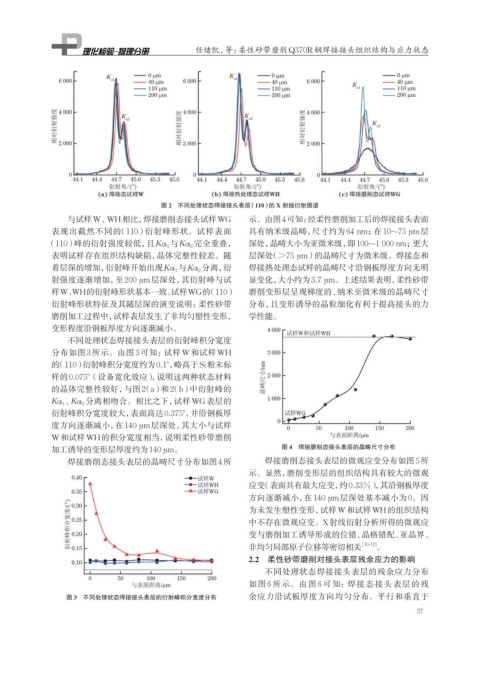

图 2 不同处理状态焊接接头表层(110)的 X 射线衍射图谱

与试样W、WH相比,焊接磨削态接头试样WG 示。由图4可知: 经柔性磨削加工后的焊接接头表面

表现出截然不同的(110)衍射峰形状。试样表面 具有纳米级晶畴,尺寸约为64 nm;在10~75 μm层

(110)峰的衍射强度较低,且Kα 1 与Kα 2 完全重叠, 深处,晶畴大小为亚微米级,即100~1 000 nm;更大

表明试样存在组织结构缺陷,晶体完整性较差。随 层深处(>75 μm) 的晶畴尺寸为微米级。焊接态和

着层深的增加,衍射峰开始出现Kα 1 与Kα 2 分离,衍 焊接热处理态试样的晶畴尺寸沿钢板厚度方向无明

射强度逐渐增加,至200 μm层深处,其衍射峰与试 显变化,大小约为3.7 μm。上述结果表明,柔性砂带

样W、WH的衍射峰形状基本一致。试样WG的(110) 磨削变形层呈现梯度的、纳米至微米级的晶畴尺寸

衍射峰形状特征及其随层深的演变说明:柔性砂带 分布,且变形诱导的晶粒细化有利于提高接头的力

磨削加工过程中,试样表层发生了非均匀塑性变形, 学性能。

变形程度沿钢板厚度方向逐渐减小。

不同处理状态焊接接头表层的衍射峰积分宽度

分布如图 3 所示。由图 3 可知:试样W和试样WH

的(110)衍射峰积分宽度约为0.1°,略高于Si粉末标

样的0.075°(设备宽化效应),说明这两种状态材料

的晶体完整性较好,与图2(a)和2(b)中衍射峰的

Kα 1 、 Kα 2 分离相吻合。相比之下,试样WG表层的

衍射峰积分宽度较大,表面高达0.375°, 并沿钢板厚

度方向逐渐减小,在140 μm层深处,其大小与试样

W和试样WH的积分宽度相当,说明柔性砂带磨削

加工诱导的变形层厚度约为140 μm。 图 4 焊接磨削态接头表层的晶畴尺寸分布

焊接磨削态接头表层的晶畴尺寸分布如图4所 焊接磨削态接头表层的微观应变分布如图5所

示。显然,磨削变形层的组织结构具有较大的微观

应变(表面具有最大应变,约0.33%),其沿钢板厚度

方向逐渐减小,在140 μm层深处基本减小为0。因

为未发生塑性变形,试样W和试样WH的组织结构

中不存在微观应变。X射线衍射分析所得的微观应

变与磨削加工诱导形成的位错、晶格错配、亚晶界、

非均匀局部原子位移等密切相关 [10-12] 。

2.2 柔性砂带磨削对接头表层残余应力的影响

不同处理状态焊接接头表层的残余应力分布

如图 6 所示。由图 6 可知:焊接态接头表层的残

图 3 不同处理状态焊接接头表层的衍射峰积分宽度分布 余应力沿试板厚度方向均匀分布。平行和垂直于

27