Page 58 - 理化检验-物理分册2024年第八期

P. 58

鞠 芳:Q355B直缝焊管开裂原因

原子发射光谱法(常规法)》对试样进行化学成分分 符合GB/T 1591—2018《低合金高强度结构钢》对

析,结果如表1所示。由表1可知:焊管的化学成分 Q355B钢的要求, 且焊管材料的硫、磷元素含量较高。

表1 开裂焊管的化学成分分析结果 %

质量分数

项目

C Mn Si S P Cr Cu Ni

实测值 0.17 0.90 0.16 0.023 0.020 0.05 0.02 0.02

标准值 ≤0.24 ≤1.60 ≤0.55 ≤0.035 ≤0.035 ≤0.30 ≤0.40 ≤0.30

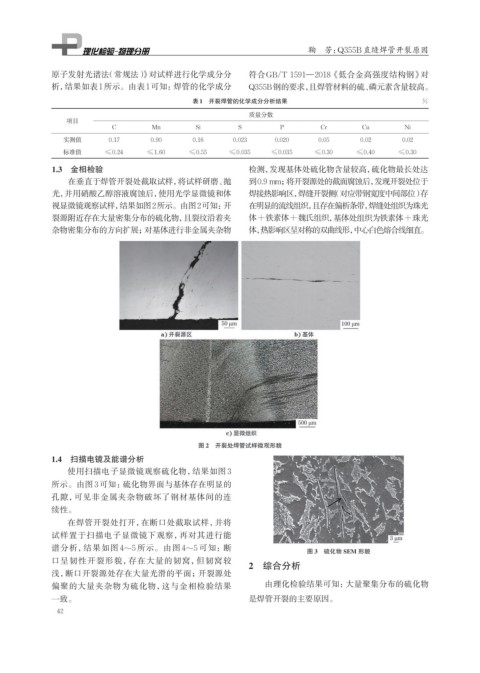

1.3 金相检验 检测,发现基体处硫化物含量较高,硫化物最长处达

在垂直于焊管开裂处截取试样,将试样研磨、抛 到0.9 mm;将开裂源处的截面腐蚀后,发现开裂处位于

光,并用硝酸乙醇溶液腐蚀后,使用光学显微镜和体 焊接热影响区,焊缝开裂侧(对应带钢宽度中间部位)存

视显微镜观察试样,结果如图2所示。由图2可知:开 在明显的流线组织,且存在偏析条带,焊缝处组织为珠光

裂源附近存在大量密集分布的硫化物,且裂纹沿着夹 体+铁素体+魏氏组织,基体处组织为铁素体+珠光

杂物密集分布的方向扩展;对基体进行非金属夹杂物 体,热影响区呈对称的双曲线形,中心白色熔合线细直。

图 2 开裂处焊管试样微观形貌

1.4 扫描电镜及能谱分析

使用扫描电子显微镜观察硫化物,结果如图 3

所示。由图 3 可知: 硫化物界面与基体存在明显的

孔隙,可见非金属夹杂物破坏了钢材基体间的连

续性。

在焊管开裂处打开,在断口处截取试样,并将

试样置于扫描电子显微镜下观察,再对其进行能

谱分析,结果如图 4~5 所示。由图 4~5 可知:断

图 3 硫化物 SEM 形貌

口呈韧性开裂形貌,存在大量的韧窝,但韧窝较

2 综合分析

浅,断口开裂源处存在大量光滑的平面;开裂源处

偏聚的大量夹杂物为硫化物,这与金相检验结果 由理化检验结果可知:大量聚集分布的硫化物

一致。 是焊管开裂的主要原因。

42