Page 55 - 理化检验-物理分册2024年第八期

P. 55

张新占,等:合成氨企业管道弯头环向断裂原因

图 6 弯头不同部位的显微组织形貌

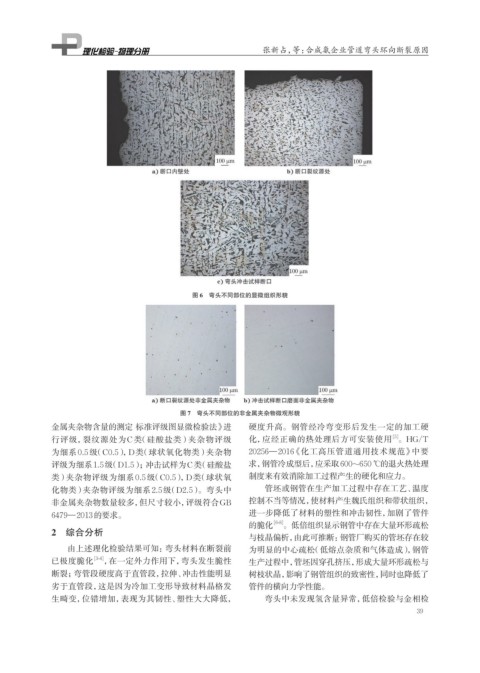

图 7 弯头不同部位的非金属夹杂物微观形貌

金属夹杂物含量的测定 标准评级图显微检验法》进 硬度升高。钢管经冷弯变形后发生一定的加工硬

[5]

行评级,裂纹源处为C类(硅酸盐类)夹杂物评级 化,应经正确的热处理后方可安装使用 。HG/T

为细系0.5级(C0.5),D类(球状氧化物类)夹杂物 20256—2016 《化工高压管道通用技术规范》中要

评级为细系1.5级(D1.5);冲击试样为C类(硅酸盐 求,钢管冷成型后,应采取600~650 ℃的退火热处理

类)夹杂物评级为细系0.5级(C0.5),D类(球状氧 制度来有效消除加工过程产生的硬化和应力。

化物类)夹杂物评级为细系2.5级(D2.5)。弯头中 管坯或钢管在生产加工过程中存在工艺、温度

非金属夹杂物数量较多,但尺寸较小,评级符合GB 控制不当等情况,使材料产生魏氏组织和带状组织,

6479—2013的要求。 进一步降低了材料的塑性和冲击韧性,加剧了管件

的脆化 [6-8] 。低倍组织显示钢管中存在大量环形疏松

2 综合分析

与枝晶偏析,由此可推断:钢管厂购买的管坯存在较

由上述理化检验结果可知:弯头材料在断裂前 为明显的中心疏松(低熔点杂质和气体造成),钢管

已极度脆化 [3-4] ,在一定外力作用下,弯头发生脆性 生产过程中,管坯因穿孔挤压,形成大量环形疏松与

断裂;弯管段硬度高于直管段,拉伸、冲击性能明显 树枝状晶,影响了钢管组织的致密性,同时也降低了

劣于直管段,这是因为冷加工变形导致材料晶格发 管件的横向力学性能。

生畸变,位错增加,表现为其韧性、塑性大大降低, 弯头中未发现氢含量异常,低倍检验与金相检

39