Page 54 - 理化检验-物理分册2024年第八期

P. 54

张新占,等:合成氨企业管道弯头环向断裂原因

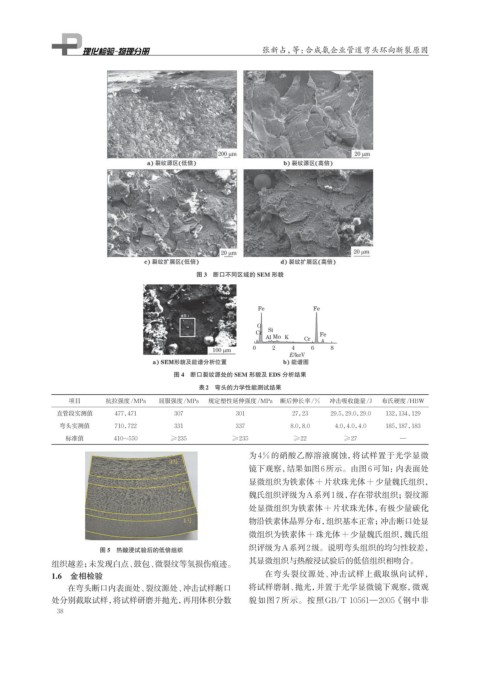

图 3 断口不同区域的 SEM 形貌

图 4 断口裂纹源处的 SEM 形貌及 EDS 分析结果

表2 弯头的力学性能测试结果

项目 抗拉强度/MPa 屈服强度/MPa 规定塑性延伸强度/MPa 断后伸长率/% 冲击吸收能量/J 布氏硬度/HBW

直管段实测值 477,471 307 301 27,23 29.5,29.0,29.0 132,134,129

弯头实测值 710,722 331 337 8.0,8.0 4.0,4.0,4.0 185,187,183

标准值 410~550 ≥235 ≥235 ≥22 ≥27 —

为4%的硝酸乙醇溶液腐蚀,将试样置于光学显微

镜下观察,结果如图6所示。由图6可知:内表面处

显微组织为铁素体+片状珠光体+少量魏氏组织,

魏氏组织评级为A系列1级,存在带状组织;裂纹源

处显微组织为铁素体+片状珠光体,有极少量碳化

物沿铁素体晶界分布,组织基本正常;冲击断口处显

微组织为铁素体+珠光体+少量魏氏组织,魏氏组

图 5 热酸浸试验后的低倍组织 织评级为A系列2级。说明弯头组织的均匀性较差,

组织越差;未发现白点、鼓包、微裂纹等氢损伤痕迹。 其显微组织与热酸浸试验后的低倍组织相吻合。

1.6 金相检验 在弯头裂纹源处、冲击试样上截取纵向试样,

在弯头断口内表面处、裂纹源处、冲击试样断口 将试样磨制、抛光,并置于光学显微镜下观察,微观

处分别截取试样,将试样研磨并抛光,再用体积分数 貌如图 7 所示。按照GB/T 10561—2005《钢中非

38