Page 84 - 理化检验-物理分册2024年第六期

P. 84

付洋洋:过热器管道爆裂原因

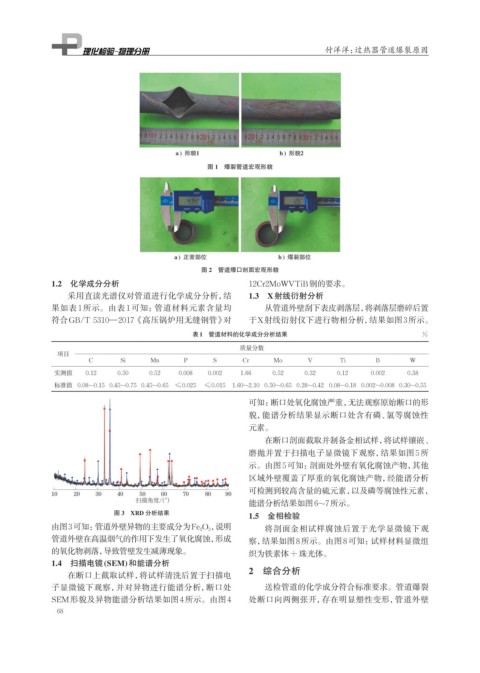

图 1 爆裂管道宏观形貌

图 2 管道爆口剖面宏观形貌

1.2 化学成分分析 12Cr2MoWVTiB钢的要求。

采用直读光谱仪对管道进行化学成分分析,结 1.3 X射线衍射分析

果如表1 所示。由表1可知:管道材料元素含量均 从管道外壁刮下表皮剥落层,将剥落层磨碎后置

符合GB/T 5310—2017《高压锅炉用无缝钢管》对 于X射线衍射仪下进行物相分析,结果如图3所示。

表1 管道材料的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo V Ti B W

实测值 0.12 0.50 0.52 0.008 0.002 1.66 0.52 0.32 0.12 0.002 0.38

标准值 0.08~0.15 0.45~0.75 0.45~0.65 ≤0.025 ≤0.015 1.60~2.10 0.50~0.65 0.28~0.42 0.08~0.18 0.002~0.008 0.30~0.55

可知:断口处氧化腐蚀严重,无法观察原始断口的形

貌,能谱分析结果显示断口处含有磷、氯等腐蚀性

元素。

在断口剖面截取并制备金相试样,将试样镶嵌、

磨抛并置于扫描电子显微镜下观察,结果如图5所

示。由图5可知:剖面处外壁有氧化腐蚀产物,其他

区域外壁覆盖了厚重的氧化腐蚀产物,经能谱分析

可检测到较高含量的硫元素,以及磷等腐蚀性元素,

能谱分析结果如图6~7所示。

图 3 XRD 分析结果 1.5 金相检验

由图3可知:管道外壁异物的主要成分为Fe 2 O 3 ,说明 将剖面金相试样腐蚀后置于光学显微镜下观

管道外壁在高温烟气的作用下发生了氧化腐蚀,形成 察,结果如图8所示。由图8可知:试样材料显微组

的氧化物剥落,导致管壁发生减薄现象。 织为铁素体+珠光体。

1.4 扫描电镜(SEM)和能谱分析

在断口上截取试样,将试样清洗后置于扫描电 2 综合分析

子显微镜下观察,并对异物进行能谱分析,断口处 送检管道的化学成分符合标准要求。管道爆裂

SEM形貌及异物能谱分析结果如图4所示。由图4 处断口向两侧张开,存在明显塑性变形,管道外壁

68