Page 80 - 理化检验-物理分册2024年第六期

P. 80

贾仕君:橡胶油管渗漏原因

表1 3号裂纹管段邵氏硬度测试结果 HA

管材部位 邵氏硬度 出厂要求

外层(近裂纹) 63,63,64,62,60,61,62,62,66,62

外层(远离裂纹) 62,66,66,63,60,60,61,62,62,61

60~70

内层(近裂纹) 63,60,60,60,66,60,60,63,62,61

内层(远离裂纹) 62,62,60,65,62,60,61,63,60,63

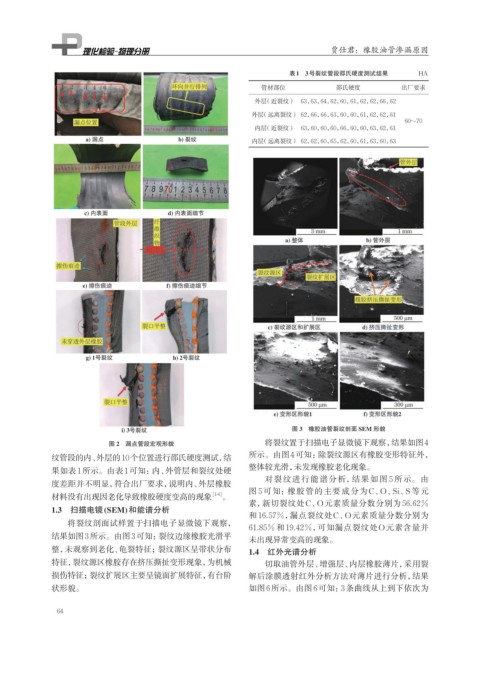

图 3 橡胶油管裂纹剖面 SEM 形貌

图 2 漏点管段宏观形貌 将裂纹置于扫描电子显微镜下观察,结果如图4

纹管段的内、外层的10个位置进行邵氏硬度测试,结 所示。由图4可知:除裂纹源区有橡胶变形特征外,

整体较光滑,未发现橡胶老化现象。

果如表1所示。由表1可知:内、外管层和裂纹处硬

对裂纹进行能谱分析,结果如图 5 所示。由

度差距并不明显,符合出厂要求,说明内、外层橡胶

图 5 可知:橡胶管的主要成分为C、O、Si、S等元

材料没有出现因老化导致橡胶硬度变高的现象 [1-6] 。

素,新切裂纹处C、O元素质量分数分别为56.62%

1.3 扫描电镜(SEM)和能谱分析

和16.57%,漏点裂纹处C、O元素质量分数分别为

将裂纹剖面试样置于扫描电子显微镜下观察,

61.85%和 19.42%,可知漏点裂纹处O元素含量并

结果如图3所示。由图3可知:裂纹边缘橡胶光滑平

未出现异常变高的现象。

整,未观察到老化、龟裂特征;裂纹源区呈带状分布 1.4 红外光谱分析

特征,裂纹源区橡胶存在挤压撕扯变形现象,为机械 切取油管外层、增强层、内层橡胶薄片,采用裂

损伤特征;裂纹扩展区主要呈镜面扩展特征,有台阶 解后涂膜透射红外分析方法对薄片进行分析,结果

状形貌。 如图6所示。由图6可知:3条曲线从上到下依次为

64