Page 68 - 理化检验-物理分册2024年第五期

P. 68

孙雪娇, 等: Q355B宽带钢表面开裂原因

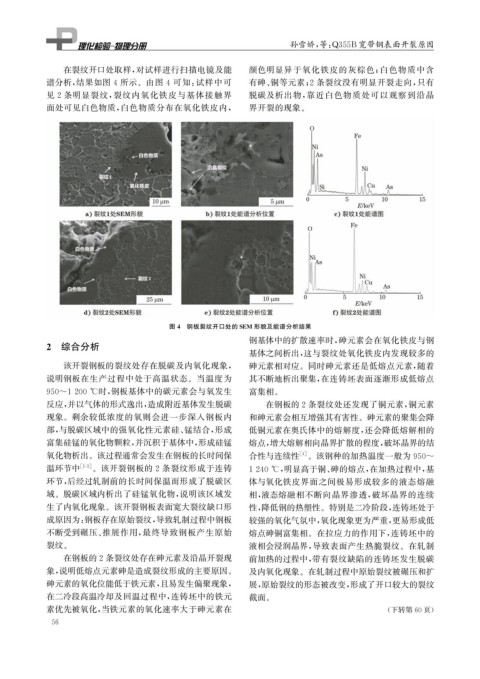

在裂纹开口处取样, 对试样进行扫描电镜及能 颜色明显异于氧化铁皮的灰棕色; 白色物质中含

谱分析, 结果如图4所示。由图 4 可知: 试样中可 有砷、 铜等元素; 2条裂纹没有明显开裂走向, 只有

见2条明显裂纹, 裂纹内氧化铁皮与基体接触界 脱碳及析出物, 靠近白色物质处可以观察到沿晶

面处可见白色物质, 白色物质分布在氧化铁皮内, 界开裂的现象。

图4 钢板裂纹开口处的SEM 形貌及能谱分析结果

钢基体中的扩散速率时, 砷元素会在氧化铁皮与钢

2 综合分析

基体之间析出, 这与裂纹处氧化铁皮内发现较多的

该开裂钢板的裂纹处存在脱碳及内氧化现象, 砷元素相对应。同时砷元素还是低熔点元素, 随着

说明钢板在生产过程中处于高温状态。当温度为 其不断地析出聚集, 在连铸坯表面逐渐形成低熔点

950~1200℃时, 钢板基体中的碳元素会与氧发生 富集相。

反应, 并以气体的形式逸出, 造成附近基体发生脱碳 在钢板的2条裂纹处还发现了铜元素, 铜元素

现象。剩余较低浓度的氧则会进一步深入钢板内 和砷元素会相互增强其有害性。砷元素的聚集会降

部, 与脱碳区域中的强氧化性元素硅、 锰结合, 形成 低铜元素在奥氏体中的熔解度, 还会降低熔解相的

富集硅锰的氧化物颗粒, 并沉积于基体中, 形成硅锰 熔点, 增大熔解相向晶界扩散的程度, 破坏晶界的结

氧化物析出。该过程通常会发生在钢板的长时间保 合性与连续性 [ 4 ] 。该钢种的加热温度一般为950~

温环节中 [ 1-3 ] 。该开裂钢板的2条裂纹形成于连铸 1240℃ , 明显高于铜、 砷的熔点, 在加热过程中, 基

环节, 后经过轧制前的长时间保温而形成了脱碳区 体与氧化铁皮界面之间极易形成较多的液态熔融

域。脱碳区域内析出了硅锰氧化物, 说明该区域发 相, 液态熔融相不断向晶界渗透, 破坏晶界的连续

生了内氧化现象。该开裂钢板表面宽大裂纹缺口形 性, 降低钢的热塑性。特别是二冷阶段, 连铸坯处于

成原因为: 钢板存在原始裂纹, 导致轧制过程中钢板 较强的氧化气氛中, 氧化现象更为严重, 更易形成低

不断受到碾压、 推展作用, 最终导致钢板产生原始 熔点砷铜富集相。在拉应力的作用下, 连铸坯中的

裂纹。 液相会浸润晶界, 导致表面产生热脆裂纹。在轧制

在钢板的2条裂纹处存在砷元素及沿晶开裂现 前加热的过程中, 带有裂纹缺陷的连铸坯发生脱碳

象, 说明低熔点元素砷是造成裂纹形成的主要原因。 及内氧化现象。在轧制过程中原始裂纹被碾压和扩

砷元素的氧化位能低于铁元素, 且易发生偏聚现象, 展, 原始裂纹的形态被改变, 形成了开口较大的裂纹

在二冷段高温冷却及回温过程中, 连铸坯中的铁元 截面。

素优先被氧化, 当铁元素的氧化速率大于砷元素在 ( 下转第60页)

5 6