Page 44 - 理化检验-物理分册2024年第四期

P. 44

缪 勇: 基于晶体塑性理论的镍基合金高温低周疲劳寿命预测方法

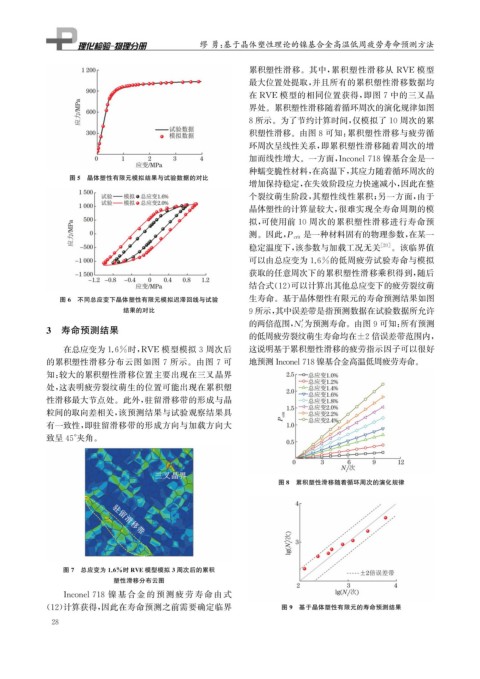

累积塑性滑移。其中, 累积塑性滑移从 RVE 模型

最大位置处提取, 并且所有的累积塑性滑移数据均

在 RVE 模型的相同位置获得, 即图 7 中的三叉晶

界处。累积塑性滑移随着循环周次的演化规律如图

8所示。为了节约计算时间, 仅模拟了10周次的累

积塑性滑移。由图8可知: 累积塑性滑移与疲劳循

环周次呈线性关系, 即累积塑性滑移随着周次的增

加而线性增大。一方面, Inconel718镍基合金是一

种蠕变脆性材料, 在高温下, 其应力随着循环周次的

图5 晶体塑性有限元模拟结果与试验数据的对比

增加保持稳定, 在失效阶段应力快速减小, 因此在整

个裂纹萌生阶段, 其塑性线性累积; 另一方面, 由于

晶体塑性的计算量较大, 很难实现全寿命周期的模

拟, 可使用前 10 周次的累积塑性滑移进行寿命预

是一种材料固有的物理参数, 在某一

测。因此, P crit

稳定温度下, 该参数与加载工况无关 [ 20 ] 。该临界值

可以由总应变为1.6%的低周疲劳试验寿命与模拟

获取的任意周次下的累积塑性滑移乘积得到, 随后

结合式( 12 ) 可以计算出其他总应变下的疲劳裂纹萌

图6 不同总应变下晶体塑性有限元模拟迟滞回线与试验 生寿命。基于晶体塑性有限元的寿命预测结果如图

结果的对比 9所示, 其中误差带是指预测数据在试验数据所允许

的两倍范围, N' 为预测寿命。由图9可知: 所有预测

3 寿命预测结果 i

的低周疲劳裂纹萌生寿命均在±2倍误差带范围内,

在总应变为1.6% 时, RVE 模型模拟 3 周次后 这说明基于累积塑性滑移的疲劳指示因子可以很好

的累积塑性滑移分布云图如图 7 所示。由图 7 可 地预测Inconel718镍基合金高温低周疲劳寿命。

知: 较大的累积塑性滑移位置主要出现在三叉晶界

处, 这表明疲劳裂纹萌生的位置可能出现在累积塑

性滑移最大节点处。此外, 驻留滑移带的形成与晶

粒间的取向差相关, 该预测结果与试验观察结果具

有一致性, 即驻留滑移带的形成方向与加载方向大

致呈45° 夹角。

图8 累积塑性滑移随着循环周次的演化规律

图7 总应变为1.6%时 RVE模型模拟3周次后的累积

塑性滑移分布云图

Inconel718 镍 基 合 金 的 预 测 疲 劳 寿 命 由 式

( 12 ) 计算获得, 因此在寿命预测之前需要确定临界 图9 基于晶体塑性有限元的寿命预测结果

2 8