Page 43 - 理化检验-物理分册2024年第四期

P. 43

缪 勇: 基于晶体塑性理论的镍基合金高温低周疲劳寿命预测方法

塑性速度梯度L 可以表示为 镍基合金材料的代表体积单元( RVE )。文中研究

p

n 的镍基合金具有均匀分布的微观组织, 此外不考虑

· · ·

p

L = F F p - 1 = ∑ γs m α ( 4 )

α α

p

α = 1 晶内析出相以及晶界 δ相对材料局部变形的影响。

·

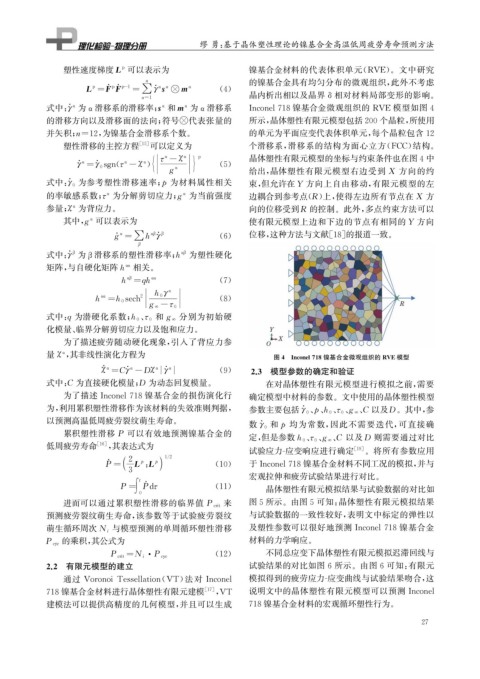

式中: γ 为α滑移系的滑移率; s 和m 为α滑移系 Inconel718镍基合金微观组织的 RVE 模型如图4

α

α

α

的滑移方向以及滑移面的法向; 符号 代表张量的 所示, 晶体塑性有限元模型包括200个晶粒, 所使用

并矢积; n=12 , 为镍基合金滑移系个数。 的单元为平面应变代表体积单元, 每个晶粒包含12

塑性滑移的主控方程 [ 15 ] 可以定义为 个滑移系, 滑移系的结构为面心立方( FCC ) 结构。

α

·

·

γ = γ 0 s g n ( τ - χ ) τ - χ α p ( 5 ) 晶体塑性有限元模型的坐标与约束条件也在图4中

α

α

α

g 给出, 晶体塑性有限元模型右边受到 X 方向的约

α

·

为参考塑性滑移速率; 为材料属性相关 束, 但允许在Y 方向上自由移动, 有限元模型的左

式中: γ 0 p

的率敏感系数; τ 为分解剪切应力; 为当前强度 边耦合到参考点( R ) 上, 使得左边所有节点在 X 方

α

α

g

参量; χ 为背应力。 向的位移受到R 的控制。此外, 多点约束方法可以

α

其中, 可以表示为 使有限元模型上边和下边的节点有相同的Y 方向

α

g

· 位移, 这种方法与文献[ 18 ] 的报道一致。

· α

α β β

g = ∑ h γ ( 6 )

β

·

式中: γ 为 滑移系的塑性滑移率; h 为塑性硬化

α β

β

β

矩阵, 与自硬化矩阵h 相关。

αα

h = q h αα ( 7 )

α β

h 0 γ α

αα 2 ( 8 )

h = h 0 sech

g - τ 0

q 、 和 g 分别为初始硬

式中: 为潜硬化系数; h 0 τ 0

化模量、 临界分解剪切应力以及饱和应力。

为了描述疲劳随动硬化现象, 引入了背应力参

量χ , 其非线性演化方程为 图4 Inconel718镍基合金微观组织的 RVE模型

α

· · ·

α

α

α

χ = Cγ -D χ γ α ( 9 ) 2.3 模型参数的确定和验证

式中: C 为直接硬化模量; D 为动态回复模量。 在对晶体塑性有限元模型进行模拟之前, 需要

为了描述Inconel718镍基合金的损伤演化行 确定模型中材料的参数。文中使用的晶体塑性模型

·

为, 利用累积塑性滑移作为该材料的失效准则判据, 参数主要包括 γ 0 p h 0 τ 0 g 、 C 以及D 。其中, 参

、 、 、 、

以预测高温低周疲劳裂纹萌生寿命。 · 和 均为常数, 因此不需要迭代, 可直接确

数γ 0 p

累积塑性滑移 P 可以有效地预测镍基合金的

定, 但是参数h 0 τ 0 g 、 C 以及D 则需要通过对比

、 、

低周疲劳寿命 [ 16 ] , 其表达式为

试验应力 - 应变响应进行确定 [ 19 ] 。将所有参数应用

· 2 1 / 2

p

P = L : L p ( 10 ) 于Inconel718镍基合金材料不同工况的模拟, 并与

3

宏观拉伸和疲劳试验结果进行对比。

t ·

P = P d τ ( 11 ) 晶体塑性有限元模拟结果与试验数据的对比如

∫

0

来 图5所示。由图5可知: 晶体塑性有限元模拟结果

进而可以通过累积塑性滑移的临界值 P crit

预测疲劳裂纹萌生寿命, 该参数等于试验疲劳裂纹 与试验数据的一致性较好, 表明文中标定的弹性以

与模型预测的单周循环塑性滑移 及塑性参数可以很好地预测Inconel718 镍基合金

萌生循环周次 N i

的乘积, 其公式为 材料的力学响应。

P c y c

· ( 12 ) 不同总应变下晶体塑性有限元模拟迟滞回线与

P crit=N i P c y c

2.2 有限元模型的建立 试验结果的对比如图6所示。由图6可知: 有限元

模拟得到的疲劳应力 - 应变曲线与试验结果吻合, 这

通过 VoronoiTessellation ( VT ) 法对 Inconel

718镍基合金材料进行晶体塑性有限元建模 [ 17 ] , VT 说明文中的晶体塑性有限元模型可以预测Inconel

建模法可以提供高精度的几何模型, 并且可以生成 718镍基合金材料的宏观循环塑性行为。

7

2