Page 17 - 理化检验-物理分册2024年第四期

P. 17

雷 洋, 等: 真空气体淬火热处理对粉末冶金高速钢 S390硬度的影响

表1 试验材料的化学成分 % 打磨、 抛光, 使用光学显微镜观察淬火后试样的晶粒

质量分数 度, 使用洛氏硬度计测试试样的硬度。使用硝盐回

项目

C Cr Mo Co V W Fe 火炉进行回火, 工艺制度为560℃×60min×4次,

试样1实测值 1.61 4.82 1.94 7.88 4.58 10.10 余量 回火完成后对试样进行打磨、 抛光, 再将试样置于光

试样2实测值 1.60 4.81 1.94 7.89 4.56 10.11 余量 学显微镜下观察, 使用洛氏硬度计测试试样的硬度。

试样3实测值 1.62 4.78 1.93 7.80 4.86 10.29 余量 最后对试样进行红硬性试验, 工艺制度为600℃×

4h×1次, 完成后对试样进行打磨, 使用洛氏硬度

1.2 试验方法 计测试试样的硬度。

使用抛丸机去除试样表面毛刺, 对试样1 、 试样

2进行真空热处理, 装炉前使用汽油对这两个试样 2 试验结果与分析

进行清洗, 晾干后入炉, 对试样3进行盐浴热处理。

2.1 淬火后试样的晶粒度与硬度

试样1~3的热处理工艺参数如表2所示。

2.1.1 淬火后试样的晶粒度

表2 试样1~3的热处理工艺参数

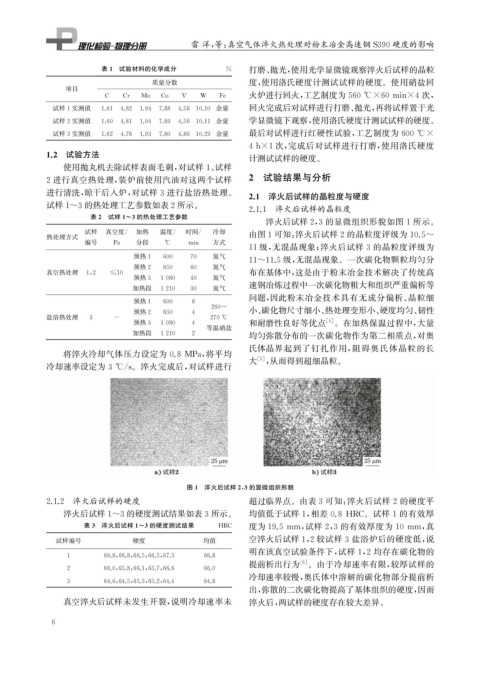

淬火后试样2 , 3的显微组织形貌如图1所示。

试样 真空度 / 加热 温度 / 时间 / 冷却

热处理方式 由图1可知: 淬火后试样2的晶粒度评级为10.5~

编号 Pa 分段 ℃ min 方式

11级, 无混晶现象; 淬火后试样 3 的晶粒度评级为

预热1 600 70 氮气 11~11.5级, 无混晶现象。一次碳化物颗粒均匀分

预热2 850 60 氮气

真空热处理 1 , 2 ≤10 布在基体中, 这是由于粉末冶金技术解决了传统高

预热3 1080 40 氮气

加热段 1210 30 氮气 速钢冶炼过程中一次碳化物粗大和组织严重偏析等

问题, 因此粉末冶金技术具有无成分偏析、 晶粒细

预热1 600 8

260~ 小、 碳化物尺寸细小、 热处理变形小、 硬度均匀、 韧性

预热2 850 4

盐浴热处理 3 - 270℃ [ 4 ]

预热3 1080 4 和耐磨性良好等优点 。在加热保温过程中, 大量

等温硝盐

加热段 1210 2 均匀弥散分布的一次碳化物作为第二相质点, 对奥

氏体晶界起到了钉扎作用, 阻碍奥氏体晶粒的长

将淬火冷却气体压力设定为 0.8MPa , 将平均 大 [ 5 ]

冷却速率设定为3 ℃ / s 。淬火完成后, 对试样进行 , 从而得到超细晶粒。

图1 淬火后试样2 , 3的显微组织形貌

2.1.2 淬火后试样的硬度 超过临界点。由表3可知: 淬火后试样2的硬度平

淬火后试样1~3的硬度测试结果如表3所示。 均值低于试样1 , 相差 0.8HRC 。试样 1 的有效厚

表3 淬火后试样1~3的硬度测试结果 HRC 度为19.5mm , 试样2 , 3的有效厚度为 10mm , 真

试样编号 硬度 均值 空淬火后试样1 , 2较试样3盐浴炉后的硬度低, 说

明在该真空试验条件下, 试样1 , 2均存在碳化物的

1 66.8 , 66.8 , 66.5 , 66.5 , 67.3 66.8

提前析出行为 [ 6 ] 。由于冷却速率有限, 较厚试样的

2 66.0 , 65.8 , 66.1 , 65.7 , 66.6 66.0

冷却速率较慢, 奥氏体中溶解的碳化物部分提前析

3 64.6 , 64.5 , 65.3 , 65.2 , 64.4 64.8

出, 弥散的二次碳化物提高了基体组织的硬度, 因而

真空淬火后试样未发生开裂, 说明冷却速率未 淬火后, 两试样的硬度存在较大差异。

6