Page 18 - 理化检验-物理分册2024年第三期

P. 18

高宇昊, 等: 柔度法测算三点弯曲试样疲劳裂纹长度的影响因素

采用九点法在显微镜下观察试样断口, 测量并

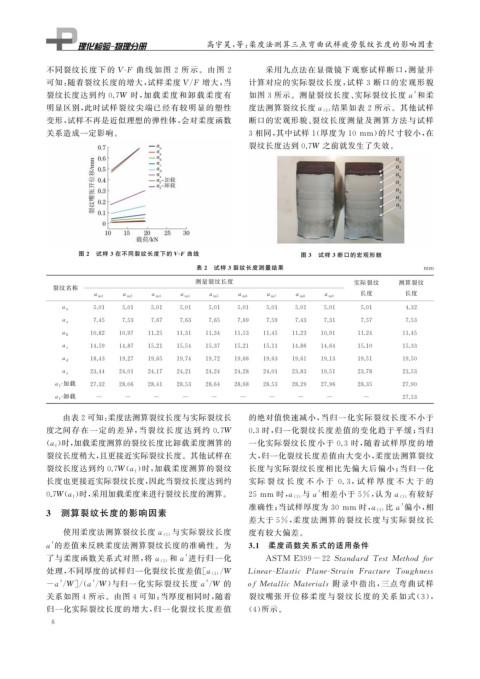

不同裂纹长度下的 V-F 曲线如 图 2 所示。由图 2

可知: 随着裂纹长度的增大, 试样柔度V / F 增大, 当 计算对应的实际裂纹长度, 试样 3 断口的宏观形貌

裂纹长度达到约 0.7W 时, 加载柔度和卸载柔度有 如图 3 所示。测量裂纹长度、 实际裂纹长度a' 和柔

明显区别, 此时试样裂纹尖端已经有较明显的塑性 度法测算裂纹长度a( 1 ) 结果如表 2 所示。其他试样

变形, 试样不再是近似理想的弹性体, 会对柔度函数 断口的宏观形貌、 裂纹长度测量及测算方法与试样

关系造成一定影响。 3 相同, 其中试样 1 ( 厚度为 10mm ) 的尺寸较小, 在

裂纹长度达到 0.7W 之前就发生了失效。

图 2 试样 3 在不同裂纹长度下的V-F 曲线 图 3 试样 3 断口的宏观形貌

表 2 试样 3 裂纹长度测量结果 mm

测量裂纹长度 实际裂纹 测算裂纹

裂纹名称

长度 长度

a m1 a m2 a m3 a m4 a m5 a m6 a m7 a m8 a m9

a n 5.01 5.01 5.01 5.01 5.01 5.01 5.01 5.01 5.01 5.01 4.32

a a 7.45 7.53 7.67 7.63 7.65 7.69 7.59 7.43 7.31 7.57 7.53

a b 10.82 10.97 11.25 11.31 11.34 11.53 11.45 11.23 10.91 11.24 11.45

a c 14.59 14.87 15.21 15.54 15.37 15.21 15.11 14.86 14.64 15.10 15.33

a d 18.43 19.27 19.65 19.74 19.72 19.66 19.63 19.61 19.13 19.51 19.50

a e 23.44 24.01 24.17 24.21 24.24 24.28 24.01 23.83 19.51 23.78 23.53

a f - 加载 27.32 28.06 28.41 28.53 28.64 28.68 28.53 28.29 27.96 28.35 27.90

a f - 卸载 - - - - - - - - - - 27.53

由表2可知: 柔度法测算裂纹长度与实际裂纹长 的绝对值快速减小, 当归一化实际裂纹长度不小于

度之间存在一定的差异, 当 裂 纹 长 度 达 到 约 0.7 W 0.3 时, 归一化裂纹长度差值的变化趋于平缓; 当归

) 时, 加载柔度测算的裂纹长度比卸载柔度测算的 一化实际裂纹长度小于 0.3 时, 随着试样厚度的增

( a f

裂纹长度稍大, 且更接近实际裂纹长度。其他试样在 大, 归一化裂纹长度差值由大变小, 柔度法测算裂纹

) 时, 加载柔度测算的裂纹 长度与实际裂纹长度相比先偏大后偏小; 当归一化

裂纹长度达到约 0.7W ( a f

长度也更接近实际裂纹长度, 因此当裂纹长度达到约 实际 裂 纹 长 度 不 小 于 0.3 , 试 样 厚 度 不 大 于 的

) 时, 采用加载柔度来进行裂纹长度的测算。 25mm 时, a( 1 ) 与a' 相差小于 5% , 认为a( 1 )有较好

0.7W ( a f

准确性; 当试样厚度为 30mm 时, a( 1 )比a' 偏小, 相

3 测算裂纹长度的影响因素

差大于 5% , 柔度法测算的裂纹长度与实际裂纹长

使用柔度法测算裂纹长度a( 1 )与实际裂纹长度 度有较大偏差。

a' 的差值来反映柔度法测算裂纹长度的准确性。为 3.1 柔度函数关系式的适用条件

了与柔度函数关系式对照, 将 a( 1 )和 a' 进行归一化 ASTM E399-22Standard TestMethodf or

处理, 不同厚度的试样归一化裂纹长度差值[ a( 1 ) / W Linear-Elastic Plane-Strain Fracture Tou g hness

-a' / W ]/( a' / W ) 与归一化实际裂纹长度 a' / W 的 o f MetallicMaterials 附录中指出, 三点弯曲试样

关系如图 4 所示。由图 4 可知: 当厚度相同时, 随着 裂纹嘴张开位移柔度与裂纹长度的关系如式( 3 ),

归一化实际裂纹长度的增大, 归一化裂纹长度差值 ( 4 ) 所示。

6