Page 38 - 理化检验-物理分册2023年第十二期

P. 38

邹文奇: 偏析对 S690高强度无缝钢管性能的影响

多元素含量的测定 火花放电原子发射光谱法( 常规

法)》, 采用直读光谱仪对无缝钢管进行化学成分分

析, 测试位置包括外表面、 中心和内表面, 结果如表

1所示。由表1 可知: 无缝钢管的碳元素质量分数

由外表面向内表面呈明显递增趋势, 且中心和内表

面的碳元素质量分数超过企业规范要求; 碳当量由

图1 性能测试取样位置示意 外表面向内表面出现明显递增趋势, 且内表面的测

1.1 化学成分分析 试结果超过企业规范要求, 碳当量的变化将显著影

根据 GB / T4336 — 2016 《 碳素钢和中低合金钢 响无缝钢管的焊接性能。

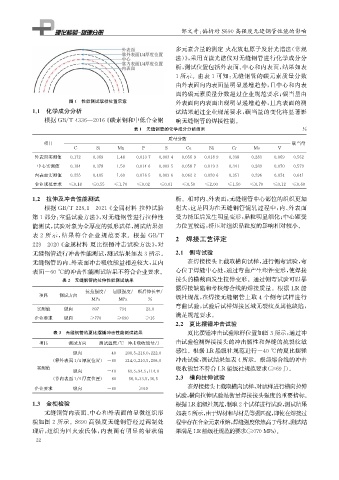

表1 无缝钢管的化学成分分析结果 %

质量分数

项目 碳当量

C Si Mn P S Cu Ni Cr Mo V

外表面实测值 0.172 0.369 1.48 0.0137 0.0034 0.0569 0.0189 0.338 0.283 0.069 0.562

中心实测值 0.184 0.378 1.50 0.0146 0.0035 0.0587 0.0193 0.341 0.289 0.070 0.579

内表面实测值 0.225 0.405 1.60 0.0165 0.0036 0.0622 0.0206 0.351 0.296 0.074 0.641

企业规范要求 ≤0.18 ≤0.55 ≤1.70 ≤0.02 ≤0.01 ≤0.50 ≤2.00 ≤1.50 ≤0.70 ≤0.12 ≤0.60

1.2 拉伸及冲击性能测试 析。相对内、 外表面, 无缝钢管中心部位的组织更加

根据 GB / T228.1 — 2021 《 金属材料 拉伸试验 粗大, 这是因为在无缝钢管锟轧过程中, 内、 外表面

第1部分: 室温试验方法》, 对无缝钢管进行拉伸性 受力挤压后发生明显变形, 晶粒明显细化; 中心距受

能测试, 试验对象为全厚度的弧形试样, 测试结果如 力位置较远, 挤压对组织晶粒度的影响相对较小。

表 2 所示, 结果符合企业规范要求。根据 GB / T 2 焊接工艺评定

229 — 2020 《 金属材料 夏比摆锤冲击试验方法》, 对

无缝钢管进行冲击性能测试, 测试结果如表3所示。 2.1 侧弯试验

无缝钢管的内、 外表面冲击吸收能量相差较大, 且内 在焊接接头上截取横向试样, 进行侧弯试验, 弯

心位于焊缝中心处, 通过弯曲产生塑性变形, 使焊接

表面-60℃的冲击性能测试结果不符合企业要求。

表2 无缝钢管的拉伸性能测试结果 接头的横截面发生拉伸变形。通过侧弯试验可以暴

露焊接缺陷和考核熔合线的焊接质量。根据 LR 船

抗拉强度 / 屈服强度 / 断后伸长率 /

项目 测试方向 级社规范, 在焊接无缝钢管上取4个侧弯试样进行

MPa MPa %

弯曲试验, 试验后试样焊接区域无裂纹及其他缺陷,

实测值 纵向 807 734 23.0

满足规范要求。

企业要求 纵向 ≥770 ≥690 ≥16

2.2 夏比摆锤冲击试验

表3 无缝钢管的夏比摆锤冲击性能测试结果 夏比摆锤冲击试验取样位置如图3所示, 通过冲

项目 测试方向 测试温度 / ℃ 冲击吸收能量 / J 击试验检测焊接接头的冲击韧性和焊缝的抗裂纹敏

感性。根据 LR船级社规范进行-40℃的夏比摆锤

纵向 -40 208.5 , 216.0 , 222.0

冲击试验, 测试结果如表4所示。根部熔合线的冲击

( 靠外表面1 / 4厚度位置) -60 214.0 , 210.5 , 206.0

实测值 吸收能量不符合 LR船级社规范要求( ≥69J )。

纵向 -40 69.5 , 94.5 , 114.0

2.3 横向拉伸试验

( 靠内表面1 / 4厚度位置) -60 56.0 , 33.5 , 36.5

企业要求 纵向 -60 ≥69 在焊接接头上截取横向试样, 对试样进行横向拉伸

试验, 横向拉伸试验是衡量焊接接头强度的重要指标。

1.3 金相检验 根据LR船级社规范, 制取2个试样进行试验, 测试结果

无缝钢管内表面、 中心和外表面的显微组织形 如表5所示, 由于焊材和母材是等强匹配, 即使在焊接过

貌如图 2 所示。 S690 高强度无缝钢管经过调制处 程中存在合金元素重熔, 焊缝强度依然高于母材, 测试结

理后, 组织为回火索氏体, 内表面有明显的带状偏 果满足LR船级社规范的要求( ≥770MPa )。

2 2