Page 26 - 理化检验-物理分册2023年第十二期

P. 26

高 琛, 等: 不同表面状态对 Ti80合金动态与静态力学性能的影响

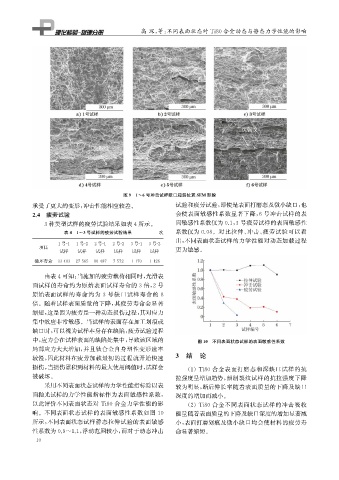

图9 1~6号冲击试样断口起裂位置SEM 形貌

承受了更大的变形, 冲击性能相应较差。 试验和疲劳试验, 即使是表面打磨态及微小缺口, 也

2.4 疲劳试验 会使表面敏感性系数显著下降, 6 号冲击试样的表

面敏感性系数仅为0.1 , 3 号疲劳试样的表面敏感性

3种类型试样的疲劳试验结果如表4所示。

表4 1~3号试样的疲劳试验结果 次 系数仅为0.08 。对比拉伸、 冲击、 疲劳试验可以看

出, 不同表面状态试样的力学性能对动态加载过程

1号 -1 1号 -2 2号 -1 2号 -2 3号 -1 3号 -2

项目

试样 试样 试样 试样 试样 试样 更为敏感。

循环寿命 33403 27565 10487 7572 1170 1126

由表4可知: 当施加的疲劳载荷相同时, 光滑表

面试样的寿命约为原始表面试样寿命的3倍, 2号

原始表面试样的寿命约为 3 号缺口试样寿命的 8

倍。随着试样表面质量的下降, 其疲劳寿命会显著

缩短, 这是因为疲劳是一种动态损伤过程, 其对应力

集中效应非常敏感。当试样的表面存在加工划痕或

缺口时, 可以视为试样本身存在缺陷, 疲劳试验过程

中, 应力会在试样表面的缺陷处集中, 导致该区域的 图10 不同表面状态试样的表面敏感性系数

局部应力大大增加, 并且钛合金自身塑性变形速率

较慢, 因此材料在疲劳加载最初的过程就开始快速 3 结 论

损伤, 当损伤累积到材料的最大使用阈值时, 试样会 ( 1 ) Ti80 合金表面打磨态和深缺口试样的抗

被破坏。 拉强度呈增加趋势, 预制裂纹试样的抗拉强度下降

采用不同表面状态试样的力学性能指标除以表 较为明显, 断后伸长率随着表面质量的下降及缺口

面抛光试样的力学性能指标作为表面敏感性系数, 深度的增加而减小。

以此评价不同表面状态对 Ti80合金力学性能的影 ( 2 ) Ti80 合金不同表面状态试样的冲击吸收

响。不同表面状态试样的表面敏感性系数如图 10 能量随着表面质量的下降及缺口深度的增加显著减

所示, 不同表面状态试样静态拉伸试验的表面敏感 小, 表面打磨划痕及微小缺口均会使材料的疲劳寿

性系数为0.9~1.1 , 浮动范围较小, 而对于动态冲击 命显著缩短。

1 0