Page 25 - 理化检验-物理分册2023年第十二期

P. 25

高 琛, 等: 不同表面状态对 Ti80合金动态与静态力学性能的影响

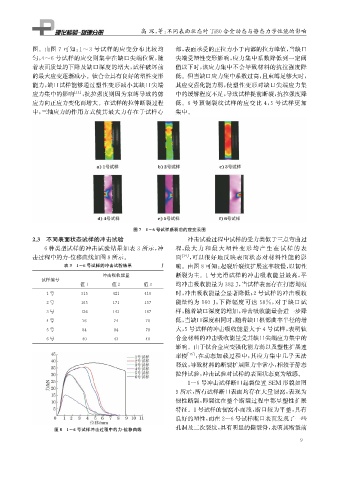

图。由图 7 可知: 1~3 号试样的应变分布比较均 部, 表面承受的正拉力小于内部的拉力峰值, 当缺口

匀, 4~6号试样的应变则集中在缺口尖端位置, 随 尖端受塑性变形影响, 应力集中系数降低到一定阈

着表面质量的下降及缺口深度的增大, 试样破坏前 值以下时, 该应力集中不会导致材料的抗拉强度降

的最大应变逐渐减小。钛合金具有良好的塑性变形 低。但当缺口应力集中系数过高, 且束缚足够大时,

能力, 缺口试样能够通过塑性变形减小其缺口尖端 其应变强化能力弱, 使塑性变形对缺口尖端应力集

应力集中的影响 [ 13 ] , 抗拉强度则因为束缚导致的剪 中的缓解程度不足, 导致试样提前断裂, 抗拉强度降

应力向正应力变化而增大。在试样的拉伸断裂过程 低。 6 号预制裂纹试样的应变比 4 , 5 号试样更加

中, 三轴应力的作用方式使其最大力存在于试样心 集中。

图7 1~6号试样断裂前的应变云图

2.3 不同表面状态试样的冲击试验 冲击试验过程中试样的受力类似于三点弯曲过

6种类型试样的冲击试验结果如表 3 所示, 冲 程, 最大 力 和 最 大 塑 性 变 形 均 产 生 在 试 样 的 表

击过程中的力 - 位移曲线如图8所示。 面 [ 14 ] , 可以很好地反映表面状态对材料性能的影

表3 1~6号试样的冲击试验结果 J 响。由图8可知: 起裂后裂纹扩展速率较慢, 以韧性

冲击吸收能量 断裂为主。 1号光滑试样的冲击吸收能量最高, 平

试样编号

均冲击吸收能量为382J , 当试样表面存在打磨划痕

值1 值2 值3

1号 315 421 410 时, 冲击吸收能量会显著降低; 2号试样的冲击吸收

2号 165 171 157 能量约为 160J , 下降幅度可达 58% , 对于缺口试

3号 126 143 167 样, 随着缺口深度的增加, 冲击吸收能量会进一步降

4号 76 74 70 低, 当缺口深度相同时, 随着缺口根部曲率半径的增

5号 84 84 78 大, 5号试样的冲击吸收能量大于4号试样, 表明钛

6号 40 43 40 合金材料的冲击吸收能量受其缺口尖端应力集中的

影响。由于钛合金应变强化能力弱以及塑性扩展速

率慢 [ 15 ] , 在动态加载过程中, 其应力集中几乎无法

释放, 导致材料的断裂扩展阻力非常小, 相较于静态

拉伸试验, 冲击试验对试样的表面状态更为敏感。

1~6号冲击试样断口起裂位置 SEM 形貌如图

9所示, 所有试样断口表面均存在大量韧窝, 表现为

韧性断裂, 即裂纹在整个断裂过程中都呈塑性扩展

特征。 1号试样的韧窝小而浅, 断口较为平整, 具有

良好的塑性, 而在2~6号试样断口表面发现了一些

图8 1~6号试样冲击过程中的力 - 位移曲线 孔洞及二次裂纹, 具有明显的撕裂脊, 表明其断裂前

9