Page 20 - 理化检验-物理分册2023年第十二期

P. 20

陈海见, 等: HP-Nb合金转化炉管服役过程中的损伤规律

后的炉管, 但是屈服强度与服役后的炉管相差不大。

服役后试样的断后伸长率也远低于未服役的1号试

样。可以看出随着服役时间的延长, HP-Nb合金的

抗拉强度、 刚度均下降。转化炉管在高温服役后,

HP-Nb合金的屈服强度和断后伸长率都明显降低。

服役后的转化炉管一次碳化物粗化, 由骨架状转变

为网状结构; 大量二次碳化物在晶内析出, 并且随着

服役时间的延长, 二次碳化物聚集长大, 这些导致了

转化炉管合金的屈服强度和塑性下降。

表2 转化炉管常温力学性能测试结果

弹性模 屈服强 抗拉强 断后伸

试样编号

量 / GPa 度 / MPa 度 / MPa 长率 / %

1号 125.5±8 318.5±7 530±3 14±2

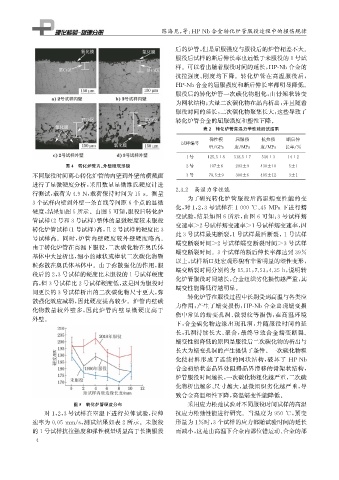

图4 转化炉管内、 外壁微观形貌 2号 107±6 293±9 430±10 5±1

不同服役时间离心转化炉管的内壁到外壁的横截面 3号 78.5±9 300±6 405±12 3±1

进行了显微硬度分析, 采用数显显微维氏硬度计进

行测试, 载荷为4.9N , 载荷保持时间为15s 。测量 2.3.2 高温力学性能

为了研究转化炉管服役后高温蠕变性能的变

3个试样内壁到外壁一条直线等间距6个点的显微

化, 对1 , 2 , 3号试样在1000℃ 、 45MPa下进行蠕

硬度, 结果如图5所示。由图5可知: 服役后转化炉

变试验, 结果如图6所示, 由图6可知: 3 号试样蠕

管试样( 2号和3号试样) 整体的显微硬度较未服役

变速率>2号试样蠕变速率>1号试样蠕变速率, 因

转化炉管试样( 1号试样) 高, 且2号试样的硬度比3

此3号试样最先断裂, 1号试样最后断裂, 1号试样

号试样高。同时, 炉管内壁硬度较外壁硬度略高。

蠕变断裂时间>2号试样蠕变断裂时间>3号试样

由于转化炉管在高温下服役, 二次碳化物在奥氏体

蠕变断裂时间。 3个试样的断后伸长率都达到39%

基体中大量析出, 细小的球状或棒状二次碳化物颗

以上, 试样断口处宏观形貌有非常明显的塑性变形,

粒弥散在奥氏体基体中。由于弥散强化的作用, 服

蠕变断裂时间分别约为15.31 , 7.53 , 4.35h , 说明转

役后的2 , 3号试样的硬度比未服役的1号试样硬度

化炉管服役时间越长, 合金组织劣化损伤越严重, 其

高, 但3号试样比2号试样硬度低, 这是因为服役时

蠕变性能降低得越明显。

间更长的3号试样析出的二次碳化物尺寸更大, 弥

转化炉管在服役过程中长期受到高温与各类应

散强化效应减弱, 因此硬度提高较少。炉管内壁碳

力作用, 产生了蠕变损伤, HP-Nb合金出现蠕变损

化物数量较外壁多, 因此炉管内壁显微硬度高于

伤中常见的蠕变孔洞、 微裂纹等损伤, 在高温环境

外壁。

下, 合金碳化物边缘出现孔洞, 并随服役时间的延

长, 孔洞持续长大、 聚合, 最终导致合金蠕变断裂。

蠕变性能降低的原因是服役后二次碳化物的析出与

长大为蠕变孔洞的产生提供了条件。一次碳化物粗

化使材料形成了连续的网状结构, 破坏了 HP-Nb

合金初始状态晶界处阻碍晶界滑移的骨架状结构,

炉管服役时间越长, 一次碳化物粗化越严重, 二次碳

化物析出越多、 尺寸越大, 显微组织劣化越严重, 导

致合金高温塑性下降, 高温蠕变性能降低。

图5 转化炉管硬度分布 采用应力松弛试验对不同服役时间试样的高温

对1 , 2 , 3号试样在室温下进行拉伸试验, 拉伸 抗应力松弛性能进行研究。当温度为950 ℃ , 预变

速率为0.05mm / s , 测试结果如表2所示。未服役 形量为1%时, 3个试样的应力都随试验时间的延长

的1号试样抗拉强度和弹性模量明显高于长期服役 而减小, 这是由高温下合金内部位错运动、 合金的部

4