Page 19 - 理化检验-物理分册2023年第十二期

P. 19

陈海见, 等: HP-Nb合金转化炉管服役过程中的损伤规律

状碳化物; 3号试样的共晶碳化物进一步粗化, 形成 衍射峰突出。服役后的炉管奥氏体衍射峰仍非常强,

连续粗大的网状结构, 晶界碳化物的片层状结构完 服役前后 XRD结果的区别在于多了一些强度较小的

全消失, 形成了连续的网状碳化物, 晶内的二次碳化 衍射峰。对比分析服役前后的试样, 服役后试样比服

物数量减少, 聚集长大成粗大的块状, 二次碳化物的 役前试样多出的强度较小的衍射峰应为服役后析出

聚合长大是合金显微组织进一步劣化的表现, 导致 的二次碳化物的衍射峰。离心铸造新管中的一次碳

转化炉管的力学性能进一步降低。 化物为亚稳态的 M 7 C 3 型碳化物。在长时间高温服

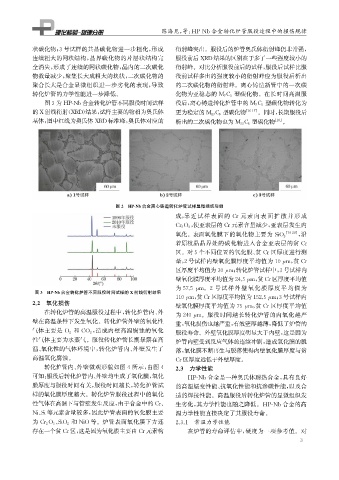

图3为 HP-Nb合金转化炉管不同服役时间试样 役后, 离心铸造转化炉管中的 M 7 C 3 型碳化物转化为

的 X射线衍射( XRD ) 结果, 试样主要的物相为奥氏体 型碳化物 [ 16-17 ] 。同时, 长期服役后

更为稳定的 M 23 C 6

基体, 图中红线为奥氏体 XRD标准峰, 奥氏体对应的 型碳化物 [ 18 ]

析出的二次碳化物也为 M 23 C 6 。

图2 HP-Nb合金离心铸造转化炉管试样显微组织形貌

成, 靠近试样表面的 Cr元素向表 面 扩 散 并 形 成

, 使亚表层的 Cr元素含量减少, 亚表层发生内

Cr 2O 3

[ 19-20 ] , 沿

氧化。表面氧化膜下的氧化物主要为 SiO 2

着原枝晶晶界处的碳化物进入合金亚表层的贫 Cr

区。对5个不同位置的氧化膜、 贫 Cr区厚度进行测

量, 2号试样内壁氧化膜厚度平均值为10 μ m , 贫 Cr

区厚度平均值为30 μ m ; 转化炉管试样中, 3号试样内

壁氧化膜厚度平均值为24.5 μ m , 贫Cr 区厚度平均值

为57.5 μ m 。 2 号试样外壁氧化膜厚度平均值为

图3 HP-Nb合金转化炉管不同服役时间试样的 X射线衍射结果

110 μ m , 贫 Cr 区厚度平均值为152.5 μ m ; 3号试样内

2.2 氧化损伤 壁氧化膜厚度平均值为75 μ m , 贫 Cr区厚度平均值

在转化炉管的高温服役过程中, 转化炉管内、 外

为240 μ m 。服役时间越长转化炉管的内氧化越严

壁在高温条件下发生氧化。转化炉管外壁的氧化性 重, 氧化损伤也越严重, 有效壁厚越薄, 降低了炉管的

, 造成内壁高温腐蚀的氧化

气体主要是 O 2 和 CO 2 服役寿命。外壁氧化膜厚度明显大于内壁, 这是因为

性气体主要为水蒸气。服役转化炉管长期暴露在高 炉管内壁受到反应气体的连续冲刷, 造成氧化膜的脱

温、 氧化性的气体环境中, 转化炉管内、 外壁发生了 落, 氧化膜不断再生与脱落使得内壁氧化膜厚度与贫

高温氧化腐蚀。

Cr 区厚度远低于外壁厚度。

2.3 力学性能

转化炉管内、 外壁微观形貌如图4所示, 由图4

可知: 服役后转化炉管内、 外壁均生成了氧化膜, 氧化 HP-Nb合金是一种奥氏体耐热合金, 具有良好

膜厚度与服役时间有关, 服役时间越长, 转化炉管试 的高温蠕变性能、 抗氧化性能和抗渗碳性能, 以及合

样的氧化膜厚度越大。转化炉管服役过程中的氧化 适的焊接性能。高温服役后转化炉管的显微组织发

性气体在高温下与管壁发生反应, 由于合金中的 Cr 、 生劣化, 其力学性能也随之降低。 HP-Nb合金的高

Ni 、 Si 等元素含量较多, 因此炉管表面的氧化膜主要 温力学性能直接决定了其服役寿命。

、 和 NiO 等。炉管表面氧化膜下方还 2.3.1 常温力学性能

为 Cr 2O 3 SiO 2

存在一个贫 Cr 区, 这是因为氧化膜主要由 Cr 元素构 在炉管的寿命评估中, 硬度为一项参考值。对

3