Page 24 - 理化检验-物理分册2023年第十二期

P. 24

高 琛, 等: 不同表面状态对 Ti80合金动态与静态力学性能的影响

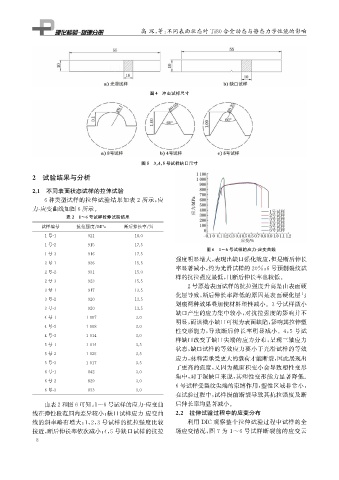

图4 冲击试样尺寸

图5 3 , 4 , 5号试样缺口尺寸

2 试验结果与分析

2.1 不同表面状态试样的拉伸试验

6种类型试样的拉伸试验结果如表 2 所示, 应

力 - 应变曲线如图6所示。

表2 1~6号试样拉伸试验结果

试样编号 抗拉强度 / MPa 断后伸长率 / %

1号 -1 921 18.0

1号 -2 915 17.5

图6 1~6号试样的应力 - 应变曲线

1号 -3 916 17.5

强度明显增大, 表现出缺口强化效应, 但是断后伸长

2号 -1 926 15.5

率显著减小, 约为光滑试样的20% ; 6号预制裂纹试

2号 -2 931 15.0

样的抗拉强度最低, 且断后伸长率也较低。

2号 -3 923 15.5

2号原始表面试样的抗拉强度升高是由表面硬

3号 -1 917 13.5

化层导致, 断后伸长率降低的原因是表面硬化层与

3号 -2 920 13.5

划痕两种效果叠加使材料塑性减小。 3号试样微小

3号 -3 920 13.5

缺口产生的应力集中较小, 对抗拉强度的影响并不

4号 -1 1007 3.0

明显, 而该微小缺口可视为表面缺陷, 影响其拉伸塑

4号 -2 1008 3.0

性变形能力, 导致断后伸长率明显减小。 4 , 5 号试

4号 -3 1014 3.0

样缺口改变了缺口尖端的应力分布, 呈现三轴应力

5号 -1 1014 3.5

状态, 缺口试样的等效应力要小于光滑试样的等效

5号 -2 1025 3.5

应力, 材料需承受更大的载荷才能断裂, 因此展现出

5号 -3 1017 3.5

了更高的强度, 又因为截面积变小会导致塑性变形

6号 -1 842 3.0

集中, 对于深缺口来说, 其塑性变形能力显著降低。

6号 -2 829 3.0

6号试样受裂纹尖端的束缚作用, 塑性区域非常小,

6号 -3 833 3.0

在试验过程中, 试样提前断裂导致其抗拉强度及断

由表2和图6可知: 1~6号试样的应力 - 应变曲 后伸长率均显著减小。

线在弹性段范围内差异较小; 缺口试样应力 - 应变曲 2.2 拉伸试验过程中的应变分布

线的斜率略有增大; 1 , 2 , 3号试样的抗拉强度比较 利用 DIC 观察整个拉伸试验过程中试样的全

接近, 断后伸长率依次减小; 4 , 5号缺口试样的抗拉 场应变情况, 图 7 为 1~6 号试样断裂前的应变云

8