Page 18 - 理化检验-物理分册2023年第十二期

P. 18

陈海见, 等: HP-Nb合金转化炉管服役过程中的损伤规律

异的高温性能和良好的抗高温腐蚀性能。研究 HP- 笔者主要研究服役后转化炉管的氧化行为与显

Nb合金在高温条件下的显微组织损伤、 氧化损伤和 微组织劣化行为, 分析服役后合金显微组织的劣化

力学性能降低对转化炉的安全运行有着重要作用。 损伤与力学性能降低之间的关系, 从而为高温炉管

HP-Nb合金的高温蠕变损伤、 高温氧化损伤和显微 的服役寿命预测和转化炉的安全运行提供参考。

组织劣化是转化炉部件损坏和断裂的主要原因 [ 7-10 ] 。 1 试验材料及方法

HP-Nb合金转化炉管的损伤主要包括交变应

力作用损伤和高温氧化损伤两大部分。在长期高温 选用不同服役年限的天然气制甲醇的转化炉辐

服役过程中, 转化炉管受到应力作用, 炉管发生蠕 射段炉管进行分析。从规格为114mm×12.5mm

变, 在炉管内部形成了大量的蠕变孔洞和裂纹, 加剧 ( 外径×壁厚) 的制甲醇转化炉炉管中截取试样( 见

了炉 管 的 组 织 劣 化 和 损 伤 [ 11-13 ] 。氧 化 损 伤 也 是 图1 ), 高温炉管服役时的外壁温度为 985 ℃ , 压力

为2.6MPa 。试样材料为 HP-Nb合金, 选取的3组

HP-Nb合金服役损伤中的重要研究内容, HP-Nb

合金的氧化过程取决于以下几个因素: 合金的显微 试样分别为: 1 号新管试样、 2 号服役 11a炉管试

组织和相组成、 环境参数、 转化炉的操作温度和工件 样、 3号服役25a炉管试样。

的表面状态等。研究 HP-Nb合金在高温应力作用 采用荧光光谱仪和碳硫分析仪对所取试样进行

下的显微组织劣化和损伤规律, 对预测 HP-Nb 合 化学成分分析, 结果如表 1 所示, 合金成分均满足

金高温炉管的服役寿命十分重要。 HP-Nb合金的技术要求。

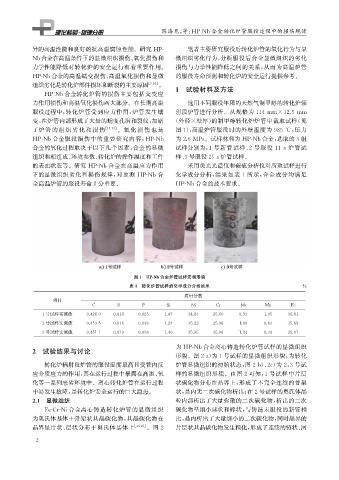

图1 HP-Nb合金炉管试样宏观形貌

表1 转化炉管试样的化学成分分析结果 %

质量分数

项目

C S P Si Ni Cr Nb Mn Fe

1号试样实测值 0.4260 0.018 0.025 1.47 34.03 25.60 0.93 1.05 36.81

2号试样实测值 0.4535 0.016 0.036 1.24 35.22 25.96 1.09 0.63 35.69

3号试样实测值 0.4511 0.019 0.028 1.40 35.95 25.96 1.24 0.34 35.01

为 HP-Nb合金离心铸造转化炉管试样的显微组织

2 试验结果与讨论

形貌。图2a ) 为1号试样的显微组织形貌, 为转化

转化炉辐射段炉管的服役温度最高且受管内反 炉管显微组织的初始状态, 图2b )、 2c ) 为2 , 3号试

应介质应力的作用, 其在运行过程中暴露在高温、 氧 样的显微组织形貌。由图 2 可知: 1 号试样中片层

化等一系列恶劣环境中。离心转化炉管在运行过程 状碳化物分布在晶界上, 形成了不完全连续的骨架

中易发生故障, 是转化炉安全运行的巨大隐患。 状, 晶内无二次碳化物析出; 在2号试样的奥氏体晶

2.1 显微组织 粒内部析出了大量弥散的二次碳化物, 析出的二次

Fe-Cr-Ni 合金离心铸造转化炉管的显微组织 碳化物呈细小球状和棒状, 与铸造未服役的新管相

为奥氏体基体+骨架状共晶碳化物, 共晶碳化物在 比, 晶内析出了大量细小的二次碳化物, 同时晶界的

晶界呈片状、 层状分布于奥氏体基体上 [ 14-15 ] 。图 2 片层状共晶碳化物发生粗化, 形成了连续的链状、 网

2