Page 70 - 理化检验-物理分册2023年第十一期

P. 70

刘志凯, 等: 电梯安全钳楔块磨损原因

避免该类问题再次发生。

1 理化检验

1.1 宏观观察

图1是磨损楔块的宏观形貌。由图1可知: 楔

块的工作面发生了不同程度的磨损, 表面有明显沿

着滑动方向的沟槽; 楔块工作面中部的磨损最严重,

方块型的凸起被完全磨平, 其周围原有的凹槽已消

失不见; 楔块工作面中部以外的位置磨损程度较轻,

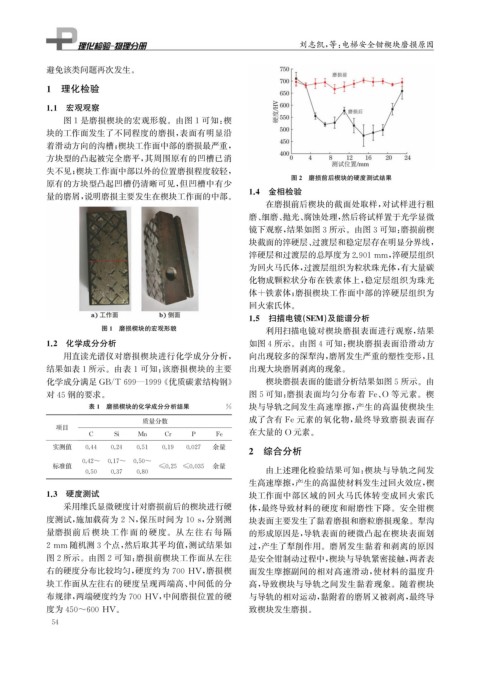

图2 磨损前后楔块的硬度测试结果

原有的方块型凸起凹槽仍清晰可见, 但凹槽中有少

1.4 金相检验

量的磨屑, 说明磨损主要发生在楔块工作面的中部。

在磨损前后楔块的截面处取样, 对试样进行粗

磨、 细磨、 抛光、 腐蚀处理, 然后将试样置于光学显微

镜下观察, 结果如图3所示。由图3可知: 磨损前楔

块截面的淬硬层、 过渡层和稳定层存在明显分界线,

淬硬层和过渡层的总厚度为2.901mm , 淬硬层组织

为回火马氏体, 过渡层组织为粒状珠光体, 有大量碳

化物成颗粒状分布在铁素体上, 稳定层组织为珠光

体+铁素体; 磨损楔块工作面中部的淬硬层组织为

回火索氏体。

1.5 扫描电镜( SEM ) 及能谱分析

图1 磨损楔块的宏观形貌 利用扫描电镜对楔块磨损表面进行观察, 结果

1.2 化学成分分析 如图4所示。由图4可知: 楔块磨损表面沿滑动方

用直读光谱仪对磨损楔块进行化学成分分析, 向出现较多的深犁沟, 磨屑发生严重的塑性变形, 且

结果如表1所示。由表1可知: 该磨损楔块的主要 出现大块磨屑剥离的现象。

化学成分满足 GB / T699 — 1999 《 优质碳素结构钢》 楔块磨损表面的能谱分析结果如图5所示。由

对45钢的要求。 图5可知: 磨损表面均匀分布着 Fe 、 O 等元素。楔

表1 磨损楔块的化学成分分析结果 % 块与导轨之间发生高速摩擦, 产生的高温使楔块生

质量分数 成了含有 Fe元素的氧化物, 最终导致磨损表面存

项目

在大量的 O 元素。

C Si Mn Cr P Fe

实测值 0.44 0.24 0.51 0.19 0.027 余量

2 综合分析

0.42~ 0.17~ 0.50~

标准值 ≤0.25 ≤0.035 余量 由上述理化检验结果可知: 楔块与导轨之间发

0.50 0.37 0.80

生高速摩擦, 产生的高温使材料发生过回火效应, 楔

1.3 硬度测试 块工作面中部区域的回火马氏体转变成回火索氏

采用维氏显微硬度计对磨损前后的楔块进行硬 体, 最终导致材料的硬度和耐磨性下降。安全钳楔

度测试, 施加载荷为2N , 保压时间为 10s , 分别测 块表面主要发生了黏着磨损和磨粒磨损现象。犁沟

量磨损前 后 楔 块 工 作 面 的 硬 度。从 左 往 右 每 隔 的形成原因是, 导轨表面的硬微凸起在楔块表面划

2mm 随机测3个点, 然后取其平均值, 测试结果如 过, 产生了犁削作用。磨屑发生黏着和剥离的原因

图2所示。由图2可知: 磨损前楔块工作面从左往 是安全钳制动过程中, 楔块与导轨紧密接触, 两者表

右的硬度分布比较均匀, 硬度约为700HV , 磨损楔 面发生摩擦副间的相对高速滑动, 使材料的温度升

块工作面从左往右的硬度呈现两端高、 中间低的分 高, 导致楔块与导轨之间发生黏着现象。随着楔块

布规律, 两端硬度约为700HV , 中间磨损位置的硬 与导轨的相对运动, 黏附着的磨屑又被剥离, 最终导

度为450~600HV 。 致楔块发生磨损。

5 4