Page 19 - 理化检验-物理分册2023年第十一期

P. 19

李 维: 硼微合金化钢铸坯表面横裂纹产生原因及改进措施

2 综合分析

该含硼钢铸坯表面横裂纹的形成原因为: 在凝

固过程中, 钢液在结晶器内发生包晶反应, 导致铸坯

初生坯壳的厚度不均匀, 随着连铸的进行, 坯壳在结

晶器内受到摩擦力、 热应力、 钢水静压力等外力作

用, 当外力作用超过坯壳的临界强度时, 坯壳的薄弱

处萌生了微裂纹; 随着铸坯温度下降, 开始发生γ相

图4 铸坯裂纹处的SEM 形貌及能谱分析位置

向α相转变, 含有 Al 、 Nb 、 V 等元素的碳氮化物二

相粒子沿奥氏体晶界析出, 使晶界弱化; 当铸坯进入

矫直段时, 铸坯的矫直温度为747~875℃ , 在矫直

力的作用下, 铸坯表面产生横裂纹。

3 改进措施

3.1 铸机设备精度

连铸机的对弧精度直接影响了铸坯的质量, 铸机

的对弧精度较差会使铸坯在运行过程中受到额外的

应力, 导致铸坯表面和内部产生缺陷。铸机的对弧精

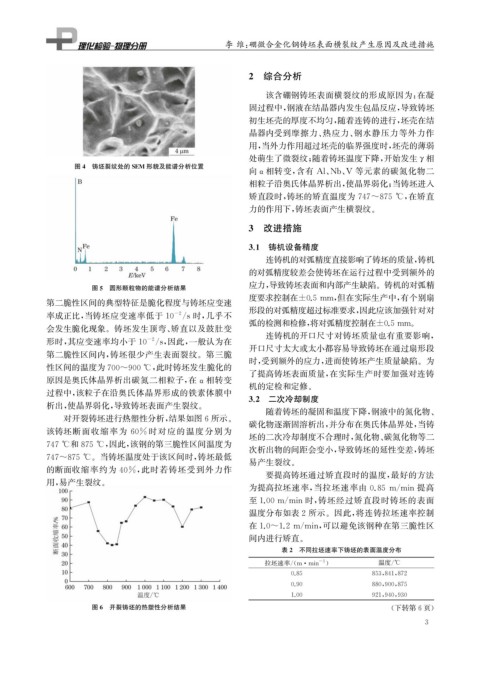

图5 圆形颗粒物的能谱分析结果

度要求控制在±0.5mm , 但在实际生产中, 有个别扇

第二脆性区间的典型特征是脆化程度与铸坯应变速

形段的对弧精度超过标准要求, 因此应该加强针对对

率成正比, 当铸坯应变速率低于 10 / s时, 几乎不

-2

弧的检测和检修, 将对弧精度控制在±0.5mm 。

会发生脆化现象。铸坯发生顶弯、 矫直以及鼓肚变

连铸机的开口尺寸对铸坯质量也有重要影响,

形时, 其应变速率均小于10 / s , 因此, 一般认为在

-2

开口尺寸太大或太小都容易导致铸坯在通过扇形段

第二脆性区间内, 铸坯很少产生表面裂纹。第三脆

时, 受到额外的应力, 进而使铸坯产生质量缺陷。为

性区间的温度为700~900℃ , 此时铸坯发生脆化的

了提高铸坯表面质量, 在实际生产时要加强对连铸

原因是奥氏体晶界析出碳氮二相粒子, 在 α相转变

机的定检和定修。

过程中, 该粒子在沿奥氏体晶界形成的铁素体膜中

3.2 二次冷却制度

析出, 使晶界弱化, 导致铸坯表面产生裂纹。

随着铸坯的凝固和温度下降, 钢液中的氮化物、

对开裂铸坯进行热塑性分析, 结果如图6所示。

碳化物逐渐固溶析出, 并分布在奥氏体晶界处, 当铸

该铸坯断面收缩率为 60% 时对应的温度分别为

坯的二次冷却制度不合理时, 氮化物、 碳氮化物等二

747℃和875℃ , 因此, 该钢的第三脆性区间温度为

次析出物的间距会变小, 导致铸坯的延性变差, 铸坯

747~875℃ 。当铸坯温度处于该区间时, 铸坯最低

易产生裂纹。

的断面收缩率约为 40% , 此时若铸坯受到外力作

要提高铸坯通过矫直段时的温度, 最好的方法

用, 易产生裂纹。

为提高拉坯速率, 当拉坯速率由 0.85m / min 提高

至1.00m / min时, 铸坯经过矫直段时铸坯的表面

温度分布如表2所示。因此, 将连铸拉坯速率控制

在1.0~1.2m / min , 可以避免该钢种在第三脆性区

间内进行矫直。

表2 不同拉坯速率下铸坯的表面温度分布

-1

拉坯速率 /( m · min ) 温度 / ℃

0.85 853 , 841 , 872

0.90 880 , 900 , 875

1.00 921 , 940 , 930

图6 开裂铸坯的热塑性分析结果 ( 下转第6页)

3