Page 18 - 理化检验-物理分册2023年第十一期

P. 18

李 维: 硼微合金化钢铸坯表面横裂纹产生原因及改进措施

出了相应解决措施, 以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

在开裂铸坯表面取样, 用热酸对试样进行腐蚀,

然后对试样进行宏观观察, 结果如图1所示。由图

1可知: 铸坯宽面上可见明显的表面横裂纹, 裂纹呈

现断续现象, 裂纹位于铸坯振痕的波谷处, 裂纹沿铸

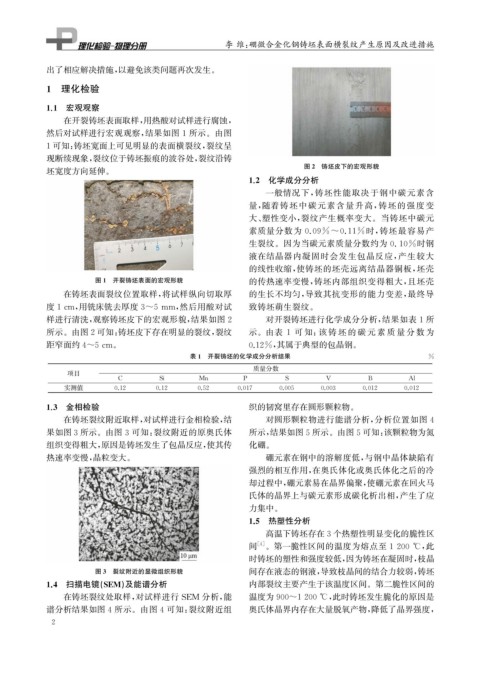

图2 铸坯皮下的宏观形貌

坯宽度方向延伸。

1.2 化学成分分析

一般情况下, 铸坯性能取决于钢中碳元素含

量, 随着铸坯中碳元素含量升高, 铸坯的强度变

大、 塑性变小, 裂纹产生概率变大。当铸坯中碳元

素质量分数为 0.09%~0.11% 时, 铸坯最容易产

生裂纹。因为当碳元素质量分数约为0.10%时钢

液在结晶器内凝固时会发生包晶反应, 产生较大

的线性收缩, 使铸坯的坯壳远离结晶器铜板, 坯壳

图1 开裂铸坯表面的宏观形貌 的传热速率变慢, 铸坯内部组织变得粗大, 且坯壳

在铸坯表面裂纹位置取样, 将试样纵向切取厚 的生长不均匀, 导致其抗变形的能力变差, 最终导

度1cm , 用铣床铣去厚度3~5mm , 然后用酸对试 致铸坯萌生裂纹。

样进行清洗, 观察铸坯皮下的宏观形貌, 结果如图2 对开裂铸坯进行化学成分分析, 结果如表1所

所示。由图2可知: 铸坯皮下存在明显的裂纹, 裂纹 示。由表 1 可 知: 该 铸 坯 的 碳 元 素 质 量 分 数 为

距窄面约4~5cm 。 0.12% , 其属于典型的包晶钢。

表1 开裂铸坯的化学成分分析结果 %

质量分数

项目

C Si Mn P S V B Al

实测值 0.12 0.12 0.52 0.017 0.005 0.003 0.012 0.012

1.3 金相检验 织的韧窝里存在圆形颗粒物。

在铸坯裂纹附近取样, 对试样进行金相检验, 结 对圆形颗粒物进行能谱分析, 分析位置如图 4

果如图3所示。由图3可知: 裂纹附近的原奥氏体 所示, 结果如图5所示。由图5可知: 该颗粒物为氮

组织变得粗大, 原因是铸坯发生了包晶反应, 使其传 化硼。

热速率变慢, 晶粒变大。 硼元素在钢中的溶解度低, 与钢中晶体缺陷有

强烈的相互作用, 在奥氏体化或奥氏体化之后的冷

却过程中, 硼元素易在晶界偏聚, 使硼元素在回火马

氏体的晶界上与碳元素形成碳化析出相, 产生了应

力集中。

1.5 热塑性分析

高温下铸坯存在3个热塑性明显变化的脆性区

间 [ 4 ] 。第一脆性区间的温度为熔点至 1200 ℃ , 此

时铸坯的塑性和强度较低, 因为铸坯在凝固时, 枝晶

图3 裂纹附近的显微组织形貌 间存在液态的钢液, 导致枝晶间的结合力较弱, 铸坯

1.4 扫描电镜( SEM ) 及能谱分析 内部裂纹主要产生于该温度区间。第二脆性区间的

在铸坯裂纹处取样, 对试样进行 SEM 分析, 能 温度为900~1200℃ , 此时铸坯发生脆化的原因是

谱分析结果如图4所示。由图4可知: 裂纹附近组 奥氏体晶界内存在大量脱氧产物, 降低了晶界强度,

2